Nepremašiva toplinska izolacija i energetska efikasnost

Industrijske peći gube čak 30% topline kroz neadekvatnu izolaciju, što proizvođačima godišnje košta prosječno 740 tisuća dolara u izgubljenoj energiji (Ponemon 2023). Vatrostalne opeke visokih performansi rješavaju ovaj problem kroz izuzetno nisku toplinsku vodljivost (0,25–0,35 W/mK), stvarajući jaku toplinsku barijeru koja smanjuje prijenos topline za 50–65% u poređenju sa konvencionalnim vatrostalnim materijalima.

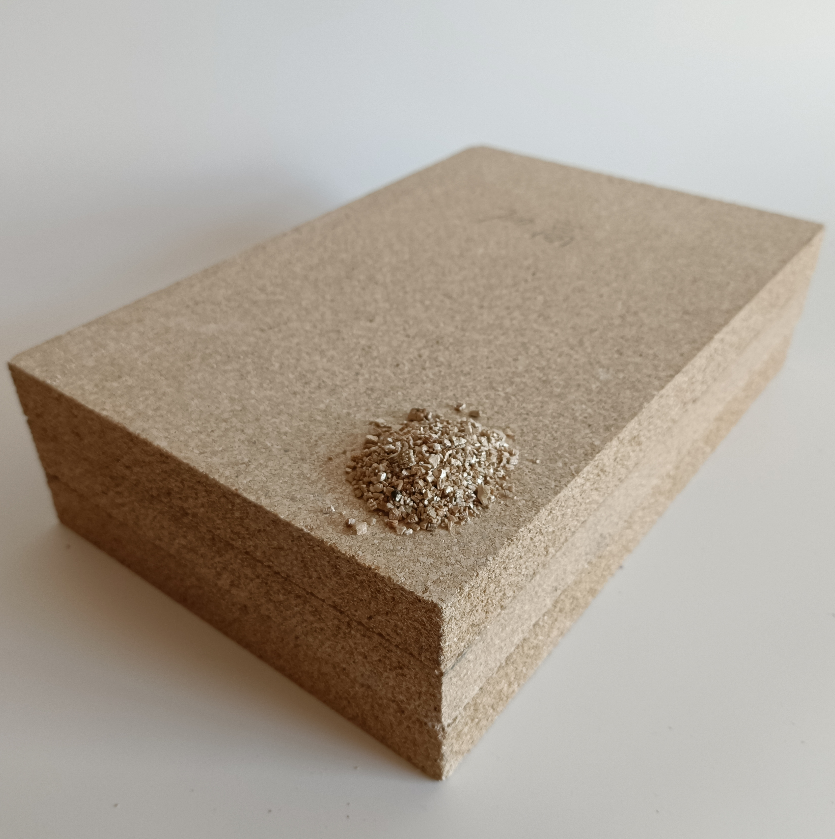

Kako izolacija vatrostalnim opekama smanjuje gubitak energije u industriji

Vatromaci imaju ove mikroskopske džepove sa zrakom koji usporavaju kretanje toplote kroz konvekciju, a ipak zadržavaju strukturnu otpornost. Prema istraživanju ASM Internationalla prošle godine, noviji industrijski vatromaci zadržavaju toplotu 38 posto duže u poređenju sa starijim vatrostalnim blokovima kada se testiraju u keramičkim pećima koje rade na temperaturi od oko 1400 stepeni Celzijusa. Bolja izolacija znači da se peći mogu brže vratiti na radnu temperaturu nakon što netko otvori vrata radi punjenja ili pražnjenja. Osim toga, tvornice štede između 12 i 18 posto na troškovima goriva kada rade kontinuirano, jer ovi vatromaci ne propuštaju previše toplote.

Izolacioni vatromaci naspram standardnih vatrostalnih materijala: Poređenje performansi

| Svojstvo | Izolacioni vatromaci | Standardni vatrostalni materijali |

|---|---|---|

| Toplotna provodljivost | 0,3 W/mK | 1,2 W/mK |

| Gosti | 650 kg/m³ | 2200 kg/m³ |

| Gubitak energije (24-satni ciklus) | 14% | 32% |

| Temperatura službe | 1650°C | 1600°C |

Podaci od ACerS 2023 Refraktorna Materijala Benchmark-a

Studija slučaja: Štednja energije u aluminijumskim topionicama

Primarni proizvođač aluminijuma postigao je 22% godišnje smanjenje potrošnje goriva nakon zamjene obloga u topionicama naprednim vatrostalnim ciglama. Investicija od 2,1 miliona dolara isplatila se za 16 mjeseci kroz štednju prirodnog gasa od 19.000 MMBtu/godina, 83 manje radnih sati održavanja gorionika i povećanje vijeka trajanja topionice sa 3 na 5 godina.

Dugoročne koristi po cijenama iz bolje zadržavanja toplote

Operateri koji koriste termalno optimizirane vatrostalne cigle prijavljuju ukupne štednje od 4,8 miliona dolara po topionici kroz 7 godina (Energy Star 2024), koje su rezultat sljedećeg:

- Smanjene troškove energije (53% štednje)

- Niže troškove kupovine karbonskih kredita (22%)

- Duže intervale održavanja (19%)

- Povećano vrijeme rada proizvodnje (6%)

Uz period povraćaja sredstava kraći od 24 mjeseca u većini industrijskih primjena, savremena toplotna izolacija od vatrenih opeka omogućava i odmah uočljive efekte povećanja efikasnosti i dugoročne finansijske povrate tokom više decenija.

Pouzdan rad na visokim temperaturama do 1700°C

Otpornost na toplotu vatrenih opeka u ekstremnim industrijskim uslovima

Vatrene opeke zadržavaju strukturnu otpornost na temperaturama do 1700°C – što je za 35% više u odnosu na standarde vatrostalnih materijala u industrijskim testovima termalnog opterećenja. Ovakvo ponašanje je rezultat sastava na bazi aluminijum-silikata koji otpornost na deformaciju pri dugotrajnom izlaganju rastopljenim metalima i produktima sagorijevanja.

Stabilnost tokom kontinuiranog termalnog cikliranja u pećima za zagrijavanje čelika

Kamene peći za ponovno zagrijavanje čelika izložene su dramatičnim promjenama temperatura koje se kreću između 600 i 1300 stepeni Celzijusa svakog sata kada se materijal unosi i iznosi. Posebne vatrostalne opeke koje se koriste u ovim sistemima imaju vrlo nizak koeficijent toplotnog širenja, oko 0,6 posto čak i na ekstremnim temperaturama od 1600 stepeni, što pomaže u sprečavanju pucanja i oštećenja na spojevima gdje se opeke dodiruju. Nedavna istraživanja objavljena 2023. godine pokazala su i značajne pogodnosti. Fabrike koje su prešle na ove napredne opeke imale su skoro dva puta manje prekide u radu tokom petogodišnjeg perioda u poređenju sa objektima koji i dalje koriste stare materijale za obloge. Upravo ovakva pouzdanost čini ogromnu razliku za kontinuirane industrijske procese.

Industrijski trend: Rastuća potražnja za vatrostalnim opeklama za ultra visoke temperature

Kako radionice za proizvodnju stakla i u avioindustriji rade na temperaturama iznad 1650°C, potražnja za naprednim vatrostalnim ciglama je rasla 22% godišnje od 2020. godine (Globalni izvještaj o vatrostalnim materijalima 2024). Ovaj rast usklađen je sa strožim propisima o emisijama, koji pogoduju materijalima koji omogućavaju čiste procese na visokim temperaturama.

Ključne prednosti na 1700°C:

- Održavanje tlačne čvrstoće: 82% originalne vrijednosti

- Toplotna vodljivost: <1,2 W/m·K

- Trajna linearna promjena: +0,3% nakon 100 sati

Superiorna izdržljivost: Mehanička čvrstoća i otpornost na toplotni šok

Visoka mehanička čvrstoća pod industrijskim opterećenjem i habanju

Industrijske vatrostalne cigle izdržavaju tlačnu čvrstoću veću od 45 MPa – više od dvostruke u odnosu na standardne vatrostalne materijale. Ova čvrstoća sprječava deformaciju u visoko optereženim okolinama poput kovačkih preša i visokih peći, gdje dnevna opterećenja premašuju 8 tona/m². Vodiči za izbor materijala za ekstremne uslove posebno naglašavaju takvu izdržljivost kako bi se smanjili neplanirani stankovi.

Otpornost na habanje u visoko abrazivnim zonama poput cementnih peći

Kod rotacionih peći za cement, vatrostalne opeke pokazuju 60% niže stope trošenja u poređenju sa konvencionalnim aluminijum-silikatnim vatrostalnim materijalima kada su izložene abraziji sirovog brašna. Njihova gusta kristalna matrica otpornih je na eroziju izazvanu česticama koje se kreću brzinom od 2–5 m/s.

Otpornost na termički šok: Sprječavanje pucanja tokom cikličnih operacija

U regeneratorima staklenih peći koji prolaze kroz promjene temperature veće od 800°C/h, vatrostalne opeke zadržavaju 98% strukturnog integriteta nakon više od 500 termičkih ciklusa, u poređenju sa 72% kod standardnih opeka. Studija iz 2023. godine u neferusnoj metalurgiji pokazala je da ove opeke smanjuju širenje pukotina za 83% u odnosu na prosjek industrije.

Naša formulacija vatrostalnih opeka smanjuje ošljivanje za 40% (podaci iz internih testova)

Aminjeni aditivi povećavaju stabilnost faza tokom termičkih tranzicija, postižući indeks otpornosti na ošljivanje od 92/100 na ASTM C1138 testiranju. To rezultira produženjem vijeka trajanja za 22 mjeseca u baznim kisikovim pećima u poređenju sa tradicionalnim magnezit-hromnim opekama.

Izuzetna otpornost na koroziju i hemikalije u teškim uslovima

Otpornost na izloženost šljaku i hemičko trošenje u industrijskim pećima

Vatrostalne opeke visokih performansi otporne su na rastopljeni šljak i reaktivne hemijske nusproizvode zahvaljujući keramičkoj matrici koja formira zaštitne alkalne barijere. Ova konstruirana otpornost smanjuje hemijsko trošenje do 60% u poređenju sa tradicionalnim vatrostalnim materijalima (MDPI 2024), što ih čini idealnim za spaljivače otpada u kojima kiseli dimni gasovi i pepelina bogata alkalijama postoje zajedno.

Performanse u kiselim i baznim oblogama peći

Savremene formulacije održavaju stabilnost na ekstremnim pH vrijednostima:

| Stanje | Testni ambijent | Brzina degradacije materijala |

|---|---|---|

| Kiseli | 48% H₂SO₄ @ 400°C | <0.8 mm/godina |

| Osnovno | Šljaka bogata CaO @ 1450°C | <1,2 mm/godina |

Ovi rezultati proizlaze iz optimizovanih odnosa silicijuma i aluminijuma koji uravnotežuju hemijsku inertnost i termalnu stabilnost.

Studija slučaja: Produženi vijek trajanja kod čeličnih i željeznih kofa

Terenska studija iz 2023. godine s vodećim proizvođačem čelika pokazala je da kofe obložene vatrootpornom opekom su izdržale 4.200 termičkih ciklusa prije ponovnog oblaganja – 32% duže nego kod prethodnih materijala. Ovo rješenje je smanjilo godišnje vrijeme zaustavljanja peći za 18% i uklonilo rano oštećenje usljed prodiranja rastopljenog metala. Ključni faktori uključuju:

- Optimizovana struktura pora koja minimizira prodiranje šljake

- Reaktivne aditive koji neutrališu gvozdene okside

- Višeslojno zoniranje za ciljanu hemijsku otpornost

Slična poboljšanja su prijavljena i u procesima topljenja bakra i kod staklenih rezervoara, gdje su intervali održavanja produženi sa 6 na 9 mjeseci u agresivnim uslovima.

Prilagođavanje i dokazana primjena u ključnim industrijama

Posebni oblici i veličine vatrenih opeka za složene dizajne peći

Precizno projektirane vatrene opeke sada su neophodne za složene geometrije peći. Opeke prilagođenih dimenzija s urezanim bridovima i zakrivljenostima smanjuju prospore u kružnim pećima i komorama za izgaranje s užim dijelovima, čime se gubitak topline smanjuje za 12–18% u poređenju sa standardnim pravougaonim jedinicama (Časopis za termotehniku, 2023).

Prilagođena rješenja za kotlove, peći i incineratore otpada

Formulacije specifične za industriju rješavaju jedinstvene termalne i hemijske izazove:

- Sistemi kotlova : Varijante s visokim sadržajem aluminijuma otporne su na koroziju letećeg pepela u termoelektranama na ugljen

- Keramičke peći : Opeke s niskom termalnom masom omogućuju brže cikluse pečenja

- Incineratori otpada : Smjese otporne na kiseline izdržavaju agresivne dimne gasove

Studija iz 2022. godine, koja je obuhvatila 47 postrojenja za preradu otpada u energiju, utvrdila je da su prilagođene vatrostalne opeke produžile vijek trajanja obloge za 22 mjeseca u poređenju sa generičkim alternativama.

Primjena u čeliku, aluminijumu, cementu i novim sektorima

Iza tradicionalnih industrija, prilagođene vatrostalne opeke podržavaju nove tehnologije:

- Proizvodnja vodonika : Ultra guste opeke izdržavaju redukcione atmosfere

- Reciklaža baterija : Poboljšana otpornost na termički šok za peći za povrat metala

- Sistemi za zahvatanje ugljen-dioksida : Modifikovana struktura poroznosti pomaže u zadržavanju CO₂

Ovaj razvoj pozicionira vatrostalne opeke kao ključne komponente u oba procesa – u tradicionalnoj industriji i u zelenoj infrastrukturi nove generacije.

Često postavljana pitanja

Koji su glavni prednosti korištenja vatrostalnih opekа u industrijskim pećima?

Vatrostalne opeke nude izuzetnu termalnu izolaciju, smanjujući gubitak energije za 50-65% u poređenju sa konvencionalnim vatrostalnim materijalima. Takođe, pružaju superiornu sposobnost zadržavanja toplote, omogućavajući bržu regeneraciju temperature i značajno smanjujući troškove goriva.

Kako vatrostalne opeke izdržavaju ekstremno visoke temperature?

Vatrostalne opeke održavaju strukturnu integritet na temperaturama do 1700°C, otporni su na deformacije pod dugotrajnim izlaganjem ekstremnoj toplini. Njihov sastav od aluminijum-silikata omogućava izuzetno dobro performansu u industrijskim uslovima.

Mogu li vatrostalne opeke izdržati hemijsko izlaganje u industrijskim okolinama?

Da, vatrostalne opeke otporne su na hemijsko trošenje od rastopljenog šljake i reaktivnih nusproizvoda, formirajući zaštitne barijere koje smanjuju hemijsku degradaciju. Dobre su performanse u i kiselim i baznim okolinama.

Koliko su vatrostalne opeke prilagodljive specifičnim industrijskim potrebama?

Vatrostalne opeke se mogu prilagoditi za složene dizajne peći, sa posebno izrađenim rubovima i veličinama koje odgovaraju specifičnim zahtjevima i smanjuju razmake morta, čime se poboljšava termalna efikasnost.

Sadržaj

- Nepremašiva toplinska izolacija i energetska efikasnost

- Pouzdan rad na visokim temperaturama do 1700°C

-

Superiorna izdržljivost: Mehanička čvrstoća i otpornost na toplotni šok

- Visoka mehanička čvrstoća pod industrijskim opterećenjem i habanju

- Otpornost na habanje u visoko abrazivnim zonama poput cementnih peći

- Otpornost na termički šok: Sprječavanje pucanja tokom cikličnih operacija

- Naša formulacija vatrostalnih opeka smanjuje ošljivanje za 40% (podaci iz internih testova)

- Izuzetna otpornost na koroziju i hemikalije u teškim uslovima

- Prilagođavanje i dokazana primjena u ključnim industrijama

-

Često postavljana pitanja

- Koji su glavni prednosti korištenja vatrostalnih opekа u industrijskim pećima?

- Kako vatrostalne opeke izdržavaju ekstremno visoke temperature?

- Mogu li vatrostalne opeke izdržati hemijsko izlaganje u industrijskim okolinama?

- Koliko su vatrostalne opeke prilagodljive specifičnim industrijskim potrebama?