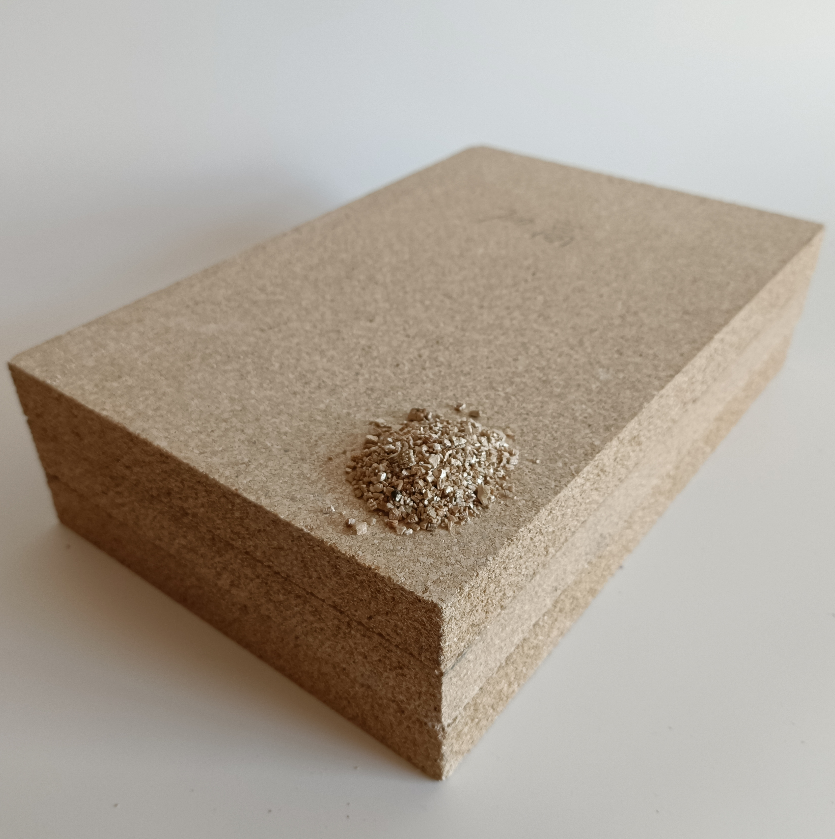

Izolație termică și eficiență energetică fără concurenți

Cuptoarele industriale pierd până la 30% din căldura generată din cauza izolării necorespunzătoare, ceea ce costă producătorii în medie 740.000 USD anual din energie irosită (Ponemon 2023). Cărămizile refractare de înaltă performanță rezolvă această problemă prin conductivitate termică extrem de scăzută (0,25–0,35 W/mK), creând bariere termice robuste care reduc transferul de căldură cu 50–65% comparativ cu materialele refractare convenționale.

Cum izolarea cu cărămizi refractare minimizează pierderile energetice în industrie

Cărămizile refractare au aceste minuscule buzunare de aer incorporate care, de fapt, încetinesc modul în care căldura se deplasează prin convecție, totuși ele rezistă structural. Conform unui studiu de anul trecut realizat de ASM International, atunci când au fost testate în cuptoare ceramice care funcționau la temperaturi ridicate, în jur de 1400 grade Celsius, noile cărămizi refractare industriale au reținut căldura cu 38% mai mult decât blocurile vechi de refractar. Izolarea mai bună înseamnă că forjele pot atinge din nou temperatura necesară mult mai rapid după ce cineva deschide ușa pentru încărcare sau descărcare. În plus, fabricile economisesc între 12 și 18% la costurile cu combustibilul atunci când funcționează în mod continuu, deoarece aceste cărămizi nu permit scăparea unei cantități mari de căldură.

Cărămizi Refractare de Izolare vs. Refractari Standard: O Comparare a Performanțelor

| Proprietate | Cărămizi Refractare de Izolare | Refractari Standard |

|---|---|---|

| Conductivitate termică | 0,3 W/mK | 1,2 W/mK |

| Densitate | 650 kg/m³ | 2200 kg/m³ |

| Pierderi de energie (ciclu de 24h) | 14% | 32% |

| Temperatură de servire | 1650°C | 1600°C |

Date de la ACerS 2023 Refractory Materials Benchmark

Studiu de caz: Economii de energie în cuptoarele de topire a aluminiului

Un producător primar de aluminiu a obținut o reducere anuală a combustibilului de 22% după modernizarea cuptoarelor de topire cu îmbrăcăminte din cărămidă refractară avansată. Investiția de 2,1 milioane de dolari s-a amortizat în 16 luni datorită economiilor anuale de 19.000 MMBtu în gaze naturale, 83 de ore mai puțin de întreținere a arzătorului și creșterii duratei de viață a campaniei cuptorului de la 3 la 5 ani.

Beneficii privind costurile pe termen lung datorită reținerii superioare a căldurii

Operatorii care folosesc cărămizi refractare termo-optimizate raportează economii totale pe 7 ani de 4,8 milioane de dolari pe cuptor (Energy Star 2024), determinate de:

- Cheltuieli reduse cu energia (53% din economii)

- Cumpărături reduse de credite de carbon (22%)

- Intervale de întreținere mai lungi (19%)

- Timp de funcționare crescut al producției (6%)

Cu perioade de recuperare sub 24 de luni în majoritatea aplicațiilor industriale, izolația modernă din cărămidă refractară asigură atât câștiguri imediate de eficiență, cât și beneficii financiare pe termen lung de peste o decadă.

Performanță fiabilă la temperaturi înalte până la 1700°C

Rezistență la căldură a cărămizilor refractare în condiții industriale extreme

Cărămizile refractare își păstrează integritatea structurală la temperaturi de până la 1700°C—depășind cu 35% refractarele standard în testele industriale standard de sarcină termică. Această performanță se datorează compozițiilor din alumină-silicat care rezistă deformării în condiții prelungite de expunere la metale lichide și gaze de combustie.

Stabilitate în timpul ciclurilor termice continue în cuptoarele de reîncălzire a oțelului

Cuptoarele de reîncălzire din oțel suportă variații dramatice de temperatură, între 600 și 1300 de grade Celsius, în fiecare oră, atunci când se încarcă și se descarcă materialul. Cărămizile refractare speciale utilizate în aceste sisteme au rate foarte scăzute de dilatare termică, de aproximativ 0,6 la sută, chiar și la temperaturi extreme de 1600 de grade, ceea ce ajută la prevenirea crăpărilor și a cedărilor în locurile unde se întâlnesc cărămizile. O cercetare recentă publicată în 2023 a arătat beneficii semnificative. Unitățile care au trecut la aceste cărămizi avansate au înregistrat aproape jumătate din numărul de întreruperi pentru întreținere pe parcursul a cinci ani, comparativ cu facilitățile care folosesc încă materiale vechi de căptușeală. Acest tip de fiabilitate face o diferență majoră pentru operațiunile industriale continue.

Trend industrial: Cerere în creștere pentru cărămizi refractare de temperatură ultra-ridicată

Deoarece turnăriile de sticlă și aerospace funcționează la peste 1650°C, cererea pentru cărămizi refractare avansate a crescut cu 22% anual din 2020 (Raportul Global privind Refractarele 2024). Această creștere este în concordanță cu reglementările mai stricte privind emisiile, care favorizează materialele care permit procese mai curate și la temperatură înaltă.

Avantaje Cheie la 1700°C:

- Păstrarea rezistenței la compresiune: 82% din valoarea inițială

- Conductivitate termică: <1,2 W/m·K

- Modificare liniară permanentă: +0,3% după 100 de ore

Rezistență Superioară: Rezistență Mecanică și Rezistență la Șoc Termic

Rezistență mecanică ridicată sub sarcina industrială și abraziune

Cărămizile refractare industriale rezistă la rezistențe la compresiune care depășesc 45 MPa—mai mult de dublu față de materialele refractare standard. Această rezistență previne deformarea în mediile cu sarcină ridicată, cum ar fi presele de forjare și furnalele, unde sarcinile zilnice depășesc 8 tone/m². Ghidurile de selecție a materialelor pentru condiții extreme subliniază această robustețe pentru reducerea opririlor neplanificate.

Rezistență la uzură în zonele cu abraziune ridicată, cum ar fi cuptoarele de ciment

În cuptoarele rotative pentru ciment, cărămizile refractare au un coeficient de uzură cu 60% mai scăzut comparativ cu materialele refractare convenționale pe bază de aluminiu-siliciu, atunci când sunt expuse la abraziunea produsă de nămolul brut. Matricea lor cristalină densă rezistă eroziunii cauzate de particulele care se deplasează cu 2–5 m/s.

Rezistență la șoc termic: Prevenirea crăpăturilor în operațiunile ciclice

În regeneratoarele cuptoarelor de sticlă care suferă variații de temperatură de peste 800°C/oră, cărămizile refractare își păstrează 98% din integritatea structurală după 500 de cicluri termice, comparativ cu 72% la cărămizile standard. Un studiu din 2023 în industria metalurgiei neferoase a arătat că aceste cărămizi reduc propagarea crăpăturilor cu 83% comparativ cu media din industrie.

Formularea noastră de cărămidă refractară reduce exfolierea cu 40% (date din testele interne)

Aditivii proprietari îmbunătățesc stabilitatea de fază în timpul tranzițiilor termice, obținând un indice de rezistență la exfoliere de 92/100 în testele ASTM C1138. Aceasta duce la o prelungire a duratei de exploatare cu 22 de luni în cuptoarele de oxigen de bază comparativ cu cărămizile tradiționale din magneziu-crom.

Rezistență Excepțională la Coroziune și la Agenți Chimici în Medii Dure

Rezistență la Expunerea la Slagă și la Uzura Chimică în Cuptoare Industriale

Cărămizile refractare de înaltă performanță rezistă la zgura topită și la subproduse chimice reactive datorită unei matrice ceramice care formează bariere alcaline protectoare. Această rezistență proiectată reduce uzura chimică cu până la 60% comparativ cu materialele refractare tradiționale (MDPI 2024), fiind ideale pentru incineratoarele de deșeuri unde gazele de eșapament acide și cenușa bogată în alcalii coexistă.

Performanță în Tăbliile de Foc de Aciditate și Baze Ridicată

Formulările moderne mențin stabilitatea în întreaga gamă de valori pH:

| Stare | Mediu de Testare | Rata Degradării Materialului |

|---|---|---|

| Acid | 48% H₂SO₄ @ 400°C | <0,8 mm/an |

| De bază | Slagă bogată în CaO @ 1450°C | <1,2 mm/an |

Aceste rezultate provin din rapoarte optimizate de siliciu-aluminiu care echilibrează inerția chimică cu stabilitatea termică.

Studiu de caz: Durată de funcționare extinsă în cuptoarele pentru fontă și oțel

Un test în condiții reale din 2023, realizat cu un important producător de oțel, a arătat că cuptoarele cu căptușeală din cărămidă refractară au rezistat 4.200 de cicluri termice înainte de a fi reparate – cu 32% mai mult decât materialele anterioare. Soluția a redus oprirea anuală a cuptoarelor cu 18% și a eliminat defectările premature cauzate de infiltrarea metalului topit. Factorii cheie includ:

- Structura porilor optimizată, care minimizează pătrunderea zgurii

- Aditivi reactivi care neutralizează oxizii feroși

- Zonare în mai multe straturi pentru o rezistență chimică direcționată

Îmbunătățiri similare au fost raportate și în aplicații din industria producerii cuprului și fabriciii sticlei, intervalul dintre întrețineri extinzându-se de la 6 la 9 luni în condiții agresive.

Personalizare și aplicații verificate în principalele industrii

Forme și dimensiuni personalizate ale cărămidelor refractare pentru proiecte complexe de cuptoare

Cărămizile de foc produse cu precizie sunt esențiale acum pentru geometriile complexe ale furnalelor. Cărămizile cu dimensiuni personalizate, cu margini și curbură adaptate, minimizează golurile de mortar în cuptoarele circulare și camerele de combustie tronconice, reducând scăpările de căldură cu 12–18% față de unitățile standard dreptunghiulare (Revista de Inginerie Termică 2023).

Soluții Personalizate pentru Căldări, Cuptoare și Incineratoare de Deșeuri

Formulări specifice industriei abordează provocările termice și chimice unice:

- Sisteme de calderă variante cu aluminiu ridicat rezistă coroziunii cauzate de cenușa de coș în centralele termoelectrice pe cărbune

- Cuptoare Ceramice cărămizi cu masă termică redusă permit cicluri de ardere mai rapide

- Incineratoare de Deșeuri compoziții rezistente la acizi rezistă gazelor de eșapament agresive

Un studiu din 2022 realizat în 47 de facilități de valorificare energetică a deșeurilor a constatat că utilizarea cărămizilor de foc personalizate a prelungit durata de viață a îmbrăcămintei cu 22 de luni față de alternativele generice.

Aplicații în Oțelărie, Aluminiu, Ciment și Sectoare Emergente

În afara industriei tradiționale, cărămizile refractare personalizate susțin tehnologiile emergente:

- Producția de hidrogen : Cărămizile ultra-dense rezistă atmosferelor reducătoare

- Reciclarea Bateriilor : Rezistență îmbunătățită la șoc termic pentru cuptoarele de recuperare a metalelor

- Sisteme de captare a carbonului : Structuri de porozitate modificate ajută la reținerea CO₂

Această evoluție poziționează cărămizile refractare ca elemente esențiale atât în procesele industriale clasice, cât și în infrastructura verde de generație nouă.

Întrebări frecvente

Care sunt principalele avantaje ale utilizării cărămizilor refractare în cuptoarele industriale?

Cărămizile refractare oferă o izolare termică excepțională, reducând pierderile de energie cu 50-65% comparativ cu materialele refractare convenționale. Ele oferă, de asemenea, o retenție superioară a căldurii, permițând o recuperare mai rapidă a temperaturii și reducând semnificativ costurile de combustibil.

Cum se comportă cărămizile refractare în condiții de temperatură ridicată?

Cărămizile refractare păstrează integritatea structurală la temperaturi până la 1700°C, rezistând deformării în condiții de expunere prelungită la căldură extremă. Compoziția lor din alumină-silicat le permite să se comporte excelent în condiții industriale.

Pot cărămizile refractare rezista expunerii la substanțe chimice în mediile industriale?

Da, cărămizile refractare rezistă la uzura chimică provocată de zgura topită și de subproduse reactive, formând bariere protectoare care reduc degradarea chimică. Ele se comportă bine atât în medii acide, cât și în medii bazice.

Cât de personalizabile sunt cărămizile refractare pentru nevoi industriale specifice?

Cărămizile refractare pot fi proiectate personalizat pentru construcții complexe de cuptoare, cu margini și dimensiuni adaptate cerințelor specifice, reducând astfel spațiile pentru mortar și îmbunătățind eficiența termică.

Cuprins

-

Izolație termică și eficiență energetică fără concurenți

- Cum izolarea cu cărămizi refractare minimizează pierderile energetice în industrie

- Cărămizi Refractare de Izolare vs. Refractari Standard: O Comparare a Performanțelor

- Studiu de caz: Economii de energie în cuptoarele de topire a aluminiului

- Beneficii privind costurile pe termen lung datorită reținerii superioare a căldurii

- Performanță fiabilă la temperaturi înalte până la 1700°C

-

Rezistență Superioară: Rezistență Mecanică și Rezistență la Șoc Termic

- Rezistență mecanică ridicată sub sarcina industrială și abraziune

- Rezistență la uzură în zonele cu abraziune ridicată, cum ar fi cuptoarele de ciment

- Rezistență la șoc termic: Prevenirea crăpăturilor în operațiunile ciclice

- Formularea noastră de cărămidă refractară reduce exfolierea cu 40% (date din testele interne)

- Rezistență Excepțională la Coroziune și la Agenți Chimici în Medii Dure

- Personalizare și aplicații verificate în principalele industrii

-

Întrebări frecvente

- Care sunt principalele avantaje ale utilizării cărămizilor refractare în cuptoarele industriale?

- Cum se comportă cărămizile refractare în condiții de temperatură ridicată?

- Pot cărămizile refractare rezista expunerii la substanțe chimice în mediile industriale?

- Cât de personalizabile sunt cărămizile refractare pentru nevoi industriale specifice?