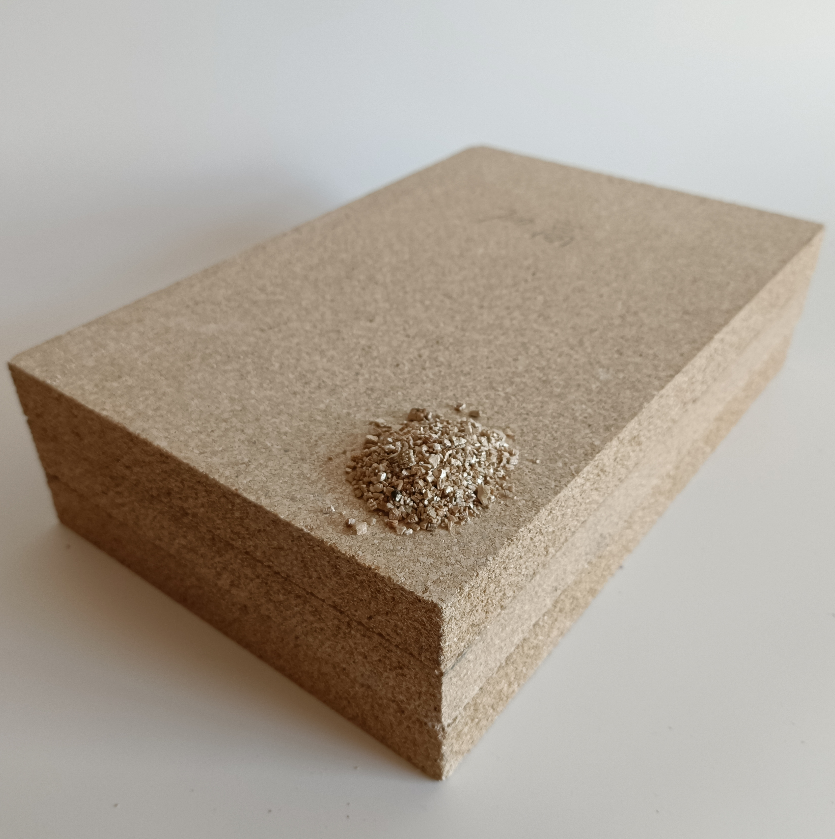

عایت حرارتی و بهرهوری انرژی بینظیر

کورههای صنعتی تا 30% از گرمای خود را از طریق عایت ناکافی از دست میدهند که سالانه متوسط 740 هزار دلار هزینه اضافی انرژی را برای تولیدکنندگان به همراه دارد (Ponemon 2023). آجرهای نسوز با عملکرد بالا با هدایت حرارتی بسیار پایین (0.25–0.35 وات/متر کلوین) این مشکل را حل میکنند و سد حرارتی قوی ایجاد میکنند که انتقال گرما را نسبت به مواد نسوز معمولی تا 50–65% کاهش میدهد.

چگونه عایت آجر نسوز از اتلاف انرژی صنعتی میکاهد

اجرهای آتشپایدار دارای حفرههای هوایی بسیار کوچکی هستند که حرکت گرما را از طریق همرفت کند میکنند، اما با این حال از نظر ساختاری استحکام لازم را دارند. بر اساس آزمایشهای انجام شده در کورههای سرامیکی که دمای آنها به حدود 1400 درجه سانتیگراد میرسد، اجرهای آتشپایدار صنعتی جدید طبق گزارش سال گذشته از ASM International، گرما را 38 درصد طولانیتر از بلوکهای قدیمی نگه میدارند. عایقبندی بهتر به این معنی است که کورهها میتوانند پس از باز کردن درب برای بارگیری یا تخلیه سریعتر به دمای مورد نیاز برسند. علاوه بر این، کارخانهها در حین کار مداوم 12 تا 18 درصد در هزینه سوخت صرفهجویی میکنند، چون این اجرها اجازه فرار کمتری برای گرما میدهند.

مقایسه عملکرد اجرهای عایق آتشپایدار با اجرهای استاندارد ن refractory

| اموال | اجر عایق آتشپایدار | اجرهای استاندارد ن refractory |

|---|---|---|

| هدایت حرارتی | 0.3 وات/متر.کلوین | 1.2 وات/متر.کلوین |

| تراکم | 650 کیلوگرم/متر مکعب | 2200 کیلوگرم/متر مکعب |

| تلفات انرژی (چرخه 24 ساعته) | 14% | ۳۲٪ |

| دمای خدمات | 1650 درجه سانتیگراد | 1600°C |

دادهها از مواد مقاوم در دماهای بالا Benchmark 2023 ACerS

مطالعه موردی: صرفهجویی در انرژی در کورههای ذوب آلومینیوم

یک تولیدکننده اولیه آلومینیوم پس از بهروزرسانی کورههای ذوب با پوششهای پیشرفته آجر نسوز، موفق به کاهش 22% مصرف سالانه سوخت شد. این بهروزرسانی 2.1 میلیون دلاری خود را در عرض 16 ماه از طریق صرفهجویی سالانه 19000 میلیون واحد حرارتی بریتانیایی (MMBtu) در گاز طبیعی، کاهش 83 ساعت از زمان تعمیر و نگهداری مشعل و افزایش عمر کاری کوره از 3 به 5 سال بازگرداند.

مزایای بلندمدت هزینه ای از طریق حفظ بهتر حرارت

اپراتورهایی که از آجرهای نسوز بهینهسازی شده حرارتی استفاده میکنند، صرفهجویی کلی 7 ساله به میزان 4.8 میلیون دلار را در هر کوره گزارش میدهند (انرژی استار 2024)، که عمدتاً ناشی از موارد زیر است:

- کاهش هزینه انرژی (53% صرفهجویی)

- کاهش خرید کربن (22%)

- فاصلههای طولانیتر بین تعمیرات (19%)

- افزایش زمان بهرهبرداری تولید (6%)

با دورههای بازپرداختی کمتر از ۲۴ ماه در بیشتر کاربردهای صنعتی، عایقبندی با آجر نسوز مدرن، افزایش فوری بهرهوری و بازدهی مالی درازمدت را فراهم میکند.

عملکرد مطمئن در دماهای بالا تا ۱۷۰۰ درجه سانتیگراد

مقاومت حرارتی آجر نسوز در شرایط صنعتی شدید

آجرهای نسوز استحکام سازهای خود را در دماهایی تا ۱۷۰۰ درجه سانتیگراد حفظ میکنند که ۳۵٪ بیشتر از مواد نسوز استاندارد در آزمونهای استاندارد صنعتی بار حرارتی است. این عملکرد ناشی از ترکیبات آلومینا-سیلیکات است که در برابر تغییر شکل تحت قرار گرفتن طولانیمدت در معرض فلزات مذاب و گازهای احتراقی مقاومت میکنند.

ثبات در طول چرخههای مداوم حرارتی در کورههای دوباره گرم کردن فولاد

کورههای دوباره گرمای فولادی هر ساعت دچار تغییرات دمایی شدیدی میشوند که بین ۶۰۰ تا ۱۳۰۰ درجه سانتیگراد است، هر زمان که بارگذاری و تخلیه بار انجام میشود. آجرهای نسوز مخصوصی که در این سیستمها به کار میروند دارای نرخ انبساط حرارتی بسیار پایینی هستند، حدود ۰٫۶ درصد حتی در دماهای بسیار بالای ۱۶۰۰ درجه، که این امر به پیشگیری از ترک خوردن و خرابی در اتصالات جایی که آجرها به هم میرسند کمک میکند. تحقیقات اخیر منتشر شده در سال ۲۰۲۳ مزایای قابل توجهی را نیز نشان دادند. کارخانههایی که به این آجرهای پیشرفته تغییر کردهاند، در طول پنج سال، تقریباً نصف وقفههای تعمیراتی را نسبت به واحدهایی که هنوز از مواد پوششی قدیمی استفاده میکنند، تجربه کردند. این نوع قابلیت اطمینان تفاوت بسزایی در عملیات seguence صنعتی پیوسته ایجاد میکند.

روند صنعتی: افزایش تقاضا برای آجرهای نسوز با دمای بسیار بالا

با توجه به اینکه کارخانههای شیشهسازی و صنایع هوانوردی در دمایی بالاتر از 1650 درجه سانتیگراد کار میکنند، تقاضا برای آجرهای نسوز پیشرفته از سال 2020 تاکنون به طور سالانه 22 درصد رشد کرده است (گزارش جهانی نسوزها، 2024). این رشد با مقررات سختگیرانهتر از نظر انتشارات همراه است که به موادی ترجیح میدهد که فرآیندهای پاکتر و در دمای بالا را ممکن میسازند.

مزایای کلیدی در دمای 1700 درجه سانتیگراد:

- حفظ استحکام فشاری: 82 درصد از مقدار اولیه

- هادی حرارتی: کمتر از 1.2 وات بر متر.کلوین

- تغییر خطی دائمی: 0.3+ درصد پس از 100 ساعت

دوکاره بودن عالی: استحکام مکانیکی و مقاومت در برابر شوک حرارتی

استحکام مکانیکی بالا تحت بار صنعتی و سایش

آجرهای نسوز صنعتی استحکام فشاری بیش از 45 مگاپاسکال را تحمل میکنند که بیش از دو برابر مواد نسوز استاندارد است. این استحکام از تغییر شکل در محیطهای با بار بالا مانند پرسهای آهنگری و کورههای ریختهگری جلوگیری میکند، جایی که بارهای روزانه از 8 تن بر متر مربع فراتر میرود. راهنمایهای انتخاب مواد برای شرایط سخت، چنین استحکامی را به منظور کاهش توقفات غیر برنامهریزی شده تأکید میکنند.

مقاومت در برابر سایش در مناطق با سایش بالا مانند کورههای سیمان

در کورههای دوار سیمان، آجرهای نسوز 60 درصد کمتر از آجرهای نسوز آلومینا-سیلیکای متداول در برابر سایش ماده خام فرسوده میشوند. ماتریس کریستالی متراکم آنها از فرسایش ناشی از ذراتی که با سرعت 2 تا 5 متر/ثانیه حرکت میکنند، مقاومت میکند.

مقاومت در برابر ضربه حرارتی: جلوگیری از ترک در عملیاتهای چرخهای

در مبادلکنندههای مخزن شیشهای که دچار تغییرات دمایی بیش از 800 درجه سانتیگراد در ساعت میشوند، آجرهای نسوز 98 درصد از استحکام سازهای خود را پس از 500 سیکل حرارتی حفظ میکنند، در حالی که این مقدار برای آجرهای استاندارد 72 درصد است. یک مطالعه انجام شده در سال 2023 در صنعت متالوژی غیر آهنی نشان داد که این آجرها 83 درصد در مقایسه با میانگینهای صنعتی از گسترش ترکها کاستند.

فرمولبندی آجر نسوز ما باعث کاهش 40 درصدی تردی میشود (دادههای آزمایش داخلی)

افزودنیهای انحصاری پایداری فازی را در طول انتقالات حرارتی افزایش میدهند و در آزمون ASTM C1138 به شاخص مقاومت در برابر تردی 92/100 دست مییابند. این موضوع منجر به افزایش 22 ماهه در مدت عمر مفید در کورههای اکسیژنی اساسی در مقایسه با آجرهای منیزیا-کروم سنتی میشود.

مقاومت استثنایی در برابر خوردگی و مواد شیمیایی در محیطهای سخت

مقاومت در برابر قرار گرفتن در معرض سرباره و سایش شیمیایی در کورههای صنعتی

آجرهای نسوز پرفرمانس به دلیل تشکیل موانع قلیایی توسط ماتریس سرامیکی، در برابر سرباره مذاب و فرآوردههای جانبی شیمیایی واکنشپذیر مقاوم هستند. این مقاومت مهندسیشده باعث کاهش ۶۰ درصدی سایش شیمیایی نسبت به نسوزهای سنتی میشود (MDPI 2024) و آنها را برای استفاده در اسیابهای زباله که گازهای دوده اسیدی و خاکستر غنی از قلیا در کنار هم وجود دارند، ایدهآل میکند.

عملکرد در دو محیط اسیدی و قلیایی کورههای آ lining

فرمولبندیهای جدید در دامنه گستردهای از pH پایدار هستند:

| وضعیت | محیط آزمایش | نرخ تخریب ماده |

|---|---|---|

| اسیدی | ۴۸٪ H₂SO₄ @ ۴۰۰°C | <0.8 mm/سال |

| پایه | سرباره غنی از CaO @ 1450°C | <1.2 میلیمتر/سال |

این نتایج از بهینهسازی نسبتهای سیلیکا-آلومینا حاصل میشود که بیاثری شیمیایی را با پایداری حرارتی متعادل میکند.

مطالعه موردی: افزایش عمر مفید در بوتههای فولاد و آهن

آزمایش میدانی 2023 با یک تولیدکننده فولاد برجسته نشان داد که بوتههای دارای آجر نسوز، قبل از بازسازی، عمری برابر با 4200 سیکل حرارتی داشتند که 32% بیشتر از مواد قبلی بود. این راهحل، زمان توقف سالانه کوره را 18% کاهش داد و خرابیهای زودرس ناشی از نفوذ فلز مذاب را از بین برد. عوامل کلیدی شامل:

- ساختار منفذی بهینهسازی شده که نفوذ سرباره را کاهش میدهد

- افزودنیهای واکنشپذیر که اکسیدهای آهنی را خنثی میکنند

- zoning چندلایهای برای مقاومت شیمیایی هدفمند

بهبودهای مشابهی در صنایع ذوب مس و کورههای شیشهسازی نیز گزارش شده است، بهطوریکه فواصل نگهداری از 6 به 9 ماه در شرایط سخت افزایش یافته است.

سفارشیسازی و کاربردهای اثباتشده در صنایع کلیدی

اشکال و اندازههای سفارشی آجر نسوز برای طراحی کورههای پیچیده

آجرهای نسوز با مهندسی دقیق اکنون برای هندسههای پیچیده کورهها ضروری محسوب میشوند. آجرهای با ابعاد سفارشی و لبهها و انحناهای تنظیمشده، شکافهای ملات در کورههای دوار و محفظههای احتراقی مخروطی را کاهش میدهند و نشت گرما را تا 12-18٪ نسبت به واحدهای مستطیلی استاندارد کمتر میکنند (نشریه مهندسی گرمایی، 2023).

راهکارهای سفارشیشده برای دیگهای بخار، کورهها و احتراقکنندههای تبدیل ضایعات به انرژی

ترکیبات مخصوص صنایع مختلف، چالشهای حرارتی و شیمیایی منحصربهفرد را در نظر میگیرند:

- سیستمهای دیگ بخار : انواع با آلومینای بالا در برابر خوردگی خاکستر پروازی در نیروگاههای برق سوخت کربنی مقاومت میکنند

- کورههای سرامیکی : آجرهای با جرم حرارتی پایین چرخههای پخت سریعتری را ممکن میسازند

- سوزاندهکنندههای ضایعات : ترکیبات مقاوم در برابر اسید، گازهای دودکش بسیار فرساینده را تحمل میکنند

در سال 2022، مطالعهای روی 47 واحد تبدیل ضایعات به انرژی نشان داد که استفاده از آجرهای نسوز سفارشی، عمر پوششدهنده را نسبت به گزینههای عمومی 22 ماه افزایش میدهد.

کاربردها در فولاد، آلومینیوم، سیمان و بخشهای در حال ظهور

فراتر از صنایع سنتی، آجرهای نسوز سفارشی از فناوریهای نوپدید نیز پشتیبانی میکنند:

- تولید هیدروژن آجرهای فوقالعاده متراکم، در برابر اتمسفرهای کاهنده مقاومت میکنند

- بازیافت باتری مقاومت بهتر در برابر شوک حرارتی برای کورههای بازیافت فلزی

- سیستمهای جذب کربن ساختارهای متخلخل اصلاحشده در مهار CO₂ کمک میکنند

این تحول، آجرهای نسوز را به عنوان اجزای کلیدی در فرآیندهای صنعتی قدیمی و زیرساختهای سبز نسل بعدی مطرح میکند.

سوالات متداول

مزایای اصلی استفاده از آجرهای نسوز در کورههای صنعتی چیست؟

آجرهای نسوز عایل حرارتی بسیار خوبی هستند و اتلاف انرژی را 50 تا 65 درصد نسبت به مواد نسوز معمولی کاهش میدهند. همچنین این آجرها توانایی نگهداشتن گرما را دارند که امکان بازیابی سریعتر دما را فراهم کرده و هزینههای سوختی را بهطور چشمگیری کاهش میدهد.

آجرهای نسوز در شرایط دمای بالا چگونه عمل میکنند؟

آجرهای نسوز در دماهایی تا 1700 درجه سانتیگراد از یکپارچگی ساختاری خود حفاظت میکنند و در برابر تغییر شکل در اثر قرار گرفتن طولانیمدت در معرض گرمای شدید مقاومت میکنند. ترکیب آلومینا-سیلیکات آنها باعث میشود در شرایط صنعتی بهخوبی عمل کنند.

آجرهای نسوز میتوانند در برابر مواد شیمیایی در محیطهای صنعتی مقاومت کنند؟

بله، آجرهای نسوز در برابر سایش شیمیایی ناشی از سرباره مذاب و محصولات جانبی واکنشی مقاومت میکنند و لایههای محافظی تشکیل میدهند که از تخریب شیمیایی جلوگیری میکنند. آنها در محیطهای اسیدی و قلیایی به خوبی عمل میکنند.

چقدر میتوان آجرهای نسوز را با توجه به نیازهای صنعتی خاص سفارشی کرد؟

آجرهای آتشپایه را میتوان با طراحیهای سفارشی برای کورههای پیچیده تولید کرد، بهگونهای که لبهها و اندازههای آنها با الزامات خاص تطبیق یافته و فواصل ملات را کاهش داده و در نتیجه کارایی حرارتی را افزایش دهند.