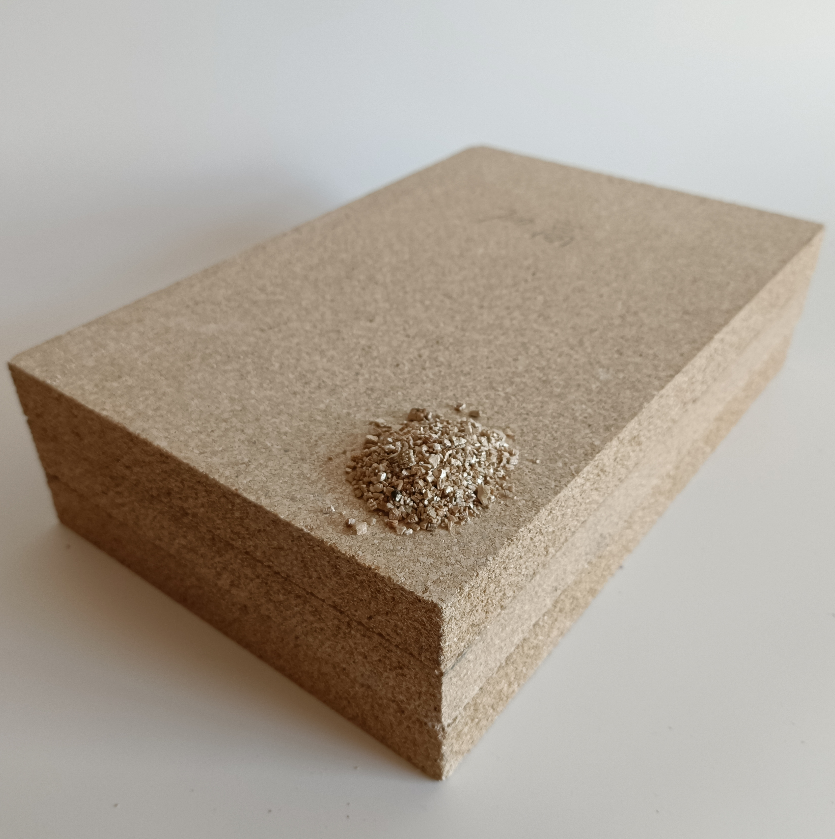

بے مثال حرارتی روک تھام اور توانائی کی کارکردگی

صنعتی بھٹیاں غیر کافی روک تھام کی وجہ سے اپنی گرمی کا 30% تک ضائع کر دیتی ہیں، جس کی وجہ سے پروڈیوسرز کو سالانہ اوسطاً $740,000 توانائی کے نقصان کی مد میں خرچہ آتا ہے (پونمن 2023)۔ زیادہ کارکردگی والی فائر برکس اس مسئلے کا مقابلہ بہت کم حرارتی موصلیت (0.25–0.35 W/mK) کے ذریعے کرتی ہیں، مضبوط حرارتی رکاوٹیں بناتے ہوئے جو روایتی تعمیراتی مواد کے مقابلے میں گرمی کی منتقلی کو 50–65% تک کم کر دیتی ہیں۔

فائر برک روک تھام صنعتی توانائی کے نقصان کو کیسے کم کرتی ہے

آگ کی اینٹوں میں ان چھوٹی ہوا کی جیبوں کو اندر تک تعمیر کیا گیا ہے جو درحقیقت کنويکشن کے ذريعة حرارت کے حرکت کو سست کر دیتے ہیں، لیکن پھر بھی وہ سٹرکچرل طور پر مضبوط رہتے ہیں۔ سیرامک کلیونوں میں 1400 درجہ حرارت پر ٹیسٹ کرنے پر، نئی صنعتی آگ کی اینٹیں گزشتہ سال ASM انٹرنیشنل کی تحقیق کے مطابق پرانے اسکول کے ریفریکٹری بلاکس کے مقابلے میں 38 فیصد زیادہ دیر تک گرمی کو برقرار رکھتی تھیں۔ بہتر انضباط کا مطلب ہے کہ فرنیس کو کسی کے دروازہ کھولنے کے بعد لوڈ یا ان لوڈ کرنے کے بعد زیادہ تیزی سے درجہ حرارت تک پہنچ سکتے ہیں۔ اس کے علاوہ، جب فیکٹریاں مسلسل چل رہی ہوتی ہیں تو 12 سے 18 فیصد تک ایندھن کی لاگت بچاتی ہیں کیونکہ یہ اینٹیں زیادہ گرمی کو نکلنے نہیں دیتیں۔

انسولیٹنگ فائربرکس اور معیاری ریفریکٹریز: ایک کارکردگی کا موازنہ

| خاندان | انسولیٹنگ فائربرکس | معیاری ریفریکٹریز |

|---|---|---|

| تھرمل چالکتا | 0.3 واط/میٹر کیلويں | 1.2 واط/میٹر کیلويں |

| کثافت | 650 کلوگرام/میٹر³ | 2200 کلوگرام/میٹر³ |

| توانائی کا نقصان (24 گھنٹے کا سائیکل) | 14% | 32% |

| سروس درجہ حرارت | 1650°C | 1600°C |

ای سی ای آر ایس 2023 ریفریکٹری میٹریلز بینچ مارک سے ڈیٹا

کیس سٹڈی: ایلومینیم سمرلٹنگ فرنیس میں توانائی کی بچت

ایک ایلومینیم پیداواری ادارے نے ایڈوانسڈ فائر برک لائنوں کے ساتھ سمرلٹنگ فرنیس کو دوبارہ تعمیر کرنے کے بعد سالانہ ایندھن کی کھپت میں 22 فیصد کمی حاصل کی۔ 19,000 ایم ایم بی ٹی یو فی سال کی قدرتی گیس کی بچت، برنر کی دیکھ بھال میں 83 گھنٹے کم اور فرنیس کی مہم کی عمر 3 سال سے بڑھ کر 5 سال ہونے کی وجہ سے 2.1 ملین ڈالر کی تعمیر 16 ماہ میں خود کو ثابت کر دی۔

بہترین گرمی کے محفوظ رکھنے سے طویل مدتی لاگت میں فوائد

تھرمل آپٹیمائیزڈ فائر برکس کا استعمال کرنے والے آپریٹرز نے فرن پر 7 سال کی مجموعی بچت 4.8 ملین ڈالر کی رپورٹ کی (اینرجی اسٹار 2024)، جس کی وجہ ہے:

- توانائی کی کم خرچ (53 فیصد بچت)

- کم کاربن کریڈٹ خریداری (22 فیصد)

- دیکھ بھال کے وقفے میں اضافہ (19 فیصد)

- پیداوار کے آپ ٹائم میں اضافہ (6%)

زیادہ تر صنعتی درخواستوں میں 24 ماہ سے کم واپسی کی مدت کے ساتھ، جدید فائر برک انسولیشن فوری کارکردگی کے فوائد اور دہائیوں پر محیط مالیاتی ریٹرن دونوں فراہم کرتی ہے۔

1700°C تک قابل اعتماد ہائی ٹیمپریچر کارکردگی

انتہائی صنعتی حالات میں فائر برکوں کی حرارتی مزاحمت

فائر برک 1700°C تک درجہ حرارت پر ساختی سالمیت برقرار رکھتے ہیں—صنعتی معیاری حرارتی بوجھ کے ٹیسٹوں میں معیاری تعمیراتی مواد سے 35% زیادہ۔ یہ کارکردگی المونیا-سلیکیٹ کی ساخت کی وجہ سے ہے جو پگھلی دھاتوں اور دہن گیسوں کے طویل عرصے تک سامنے کے باوجود خراب ہونے سے مزاحم ہوتی ہے۔

سٹیل ری ہیٹ فرنیس میں مستقل حرارتی سائیکلنگ کے دوران استحکام

سٹیل ری ہیٹ فرنیسز ہر گھنٹے میں 600 سے 1300 درجہ سینٹی گریڈ تک کے درمیان بڑے درجہ حرارت کے تبدیلیوں کا سامنا کرتے ہیں جب چارجز لوڈ اور ان لوڈ کیے جاتے ہیں۔ ان سسٹمز میں استعمال ہونے والی خصوصی آگ بچھتیں بہت کم حرارتی پھیلاؤ کی شرح رکھتی ہیں، 1600 درجہ سینٹی گریڈ کے انتہائی درجہ حرارت پر بھی تقریباً 0.6 فیصد، جو مٹھیوں کے ملنے والے جوڑوں پر دراڑیں اور ناکامی کو روکنے میں مدد کرتی ہے۔ حال ہی میں 2023 میں شائع ہونے والی تحقیق نے بھی کافی فوائد دکھائے۔ ان پودوں میں جو ان ترقی یافتہ بچھتیوں پر منتقل ہو گئے تھے، 5 سال کی مدت میں تقریباً نصف سے بھی کم دیکھ بھال کی رکاوٹیں دیکھی گئیں جو کہ اب بھی پرانی لائننگ میٹریلز کا استعمال کر رہے تھے۔ یہ قسم کی قابل بھروسہ ہونے کی وجہ سے مسلسل صنعتی آپریشنز کے لیے ہر چیز کا فرق ہوتا ہے۔

صنعتی رجحان: بالائی درجہ حرارت کی آگ بچھتیں کے لیے بڑھتی ہوئی طلب

چونکہ شیشہ اور فضائی ڈھالائی کے کام 1650°C سے زیادہ درجہ حرارت پر ہوتے ہیں، اس لئے 2020ء کے بعد سے جدید دھاتی اینٹوں کی مانگ میں سالانہ 22 فیصد اضافہ ہوا ہے (عالمی دھاتی مادوں کی رپورٹ 2024)۔ یہ اضافہ سخت تر اخراج کی ضوابط کے مطابق ہے، جو صاف اور زیادہ درجہ حرارت والے عمل کے لئے موزوں مادوں کو ترجیح دیتی ہے۔

1700°C پر کلیدی فوائد:

- دبانے کی طاقت کا محفوظ رہنا: اصل قدر کا 82 فیصد

- حرارتی موصلیت: <1.2 W/m·K

- مستقل خطی تبدیلی: 100 گھنٹوں کے بعد +0.3 فیصد

بہترین دیمک: مکینیکی طاقت اور حرارتی جھٹکے کی مزاحمت

صنعتی بوجھ اور سہاگے کے تحت زیادہ مکینیکی طاقت

صنعتی دھاتی اینٹیں 45 MPa سے زیادہ دبانے کی طاقت کا مقابلہ کر سکتی ہیں— معیاری دھاتی مادوں کے مقابلے میں دوگنا سے زیادہ۔ یہ طاقت بلند بوجھ والے ماحول میں تشکیل کو روکتی ہے جیسے کہ دھات کو گرم کر کے بنانے والے پریسوں اور دھاتی بھٹیوں میں، جہاں روزانہ کا بوجھ 8 ٹن/میٹر² سے زیادہ ہوتا ہے۔ انتہائی حالات میں موزوں مادوں کے انتخاب کی ہدایات اس قسم کی مضبوطی پر زور دیتی ہیں تاکہ غیر منصوبہ بند بندش کو کم کیا جا سکے۔

سیمنٹ کی بھٹیوں جیسے زیادہ سہاگے والے علاقوں میں پہننے کی مزاحمت

گولائی سیمنٹ کلن میں، آگ کی اینٹیں خام میل کی سکڑنے کے مقابلے میں روایتی ایلومینا-سیلیکا تعمیراتی مواد کے مقابلے میں 60 فیصد کم پہننے کی شرح ظاہر کرتی ہیں۔ ان کی گھنی کرسٹل میٹرکس 2-5 میٹر/سیکنڈ کی رفتار سے سفر کرنے والے ذرات کے مادے سے جلنے کا مقابلہ کرتی ہے۔

حرارتی جھٹکے کی مزاحمت: چکریہ آپریشنز میں دراڑیں روکنا

800°C/گھنٹہ سے زیادہ درجہ حرارت تبدیل کرنے والے گلاس ٹینک ریجنریٹرز میں، آگ کی اینٹیں 500 سے زیادہ حرارتی چکروں کے بعد 98 فیصد ساختی سالمیت برقرار رکھتی ہیں، جبکہ معیاری اینٹوں کے لیے 72 فیصد۔ 2023 میں نان فیرس میٹالرجی میں ایک مطالعہ میں دکھایا گیا کہ ان اینٹوں نے صنعتی اوسط کے مقابلے میں دراڑیں پھیلانے میں 83 فیصد کمی کی۔

ہماری آگ کی اینٹ کی تیاری سے چھلنی میں 40 فیصد کمی واقع ہوتی ہے (اندرونی ٹیسٹ ڈیٹا)

خاص اضافیات حرارتی منتقلی کے دوران مرحلہ مستحکم کو بڑھاتی ہیں، ASTM C1138 ٹیسٹنگ میں 92/100 کی چھلنی مزاحمت کی اشاریہ حاصل کرنا۔ اس کے نتیجے میں بنیادی آکسیجن فرنیس میں خدمات کی مدت 22 ماہ تک بڑھ جاتی ہے، روایتی میگنیشیا-کروم اینٹوں کے مقابلے میں۔

سخت ماحول میں بہترین کھرچ اور کیمیائی مزاحمت

صنعتی بھٹیوں میں دھاتی اسکوریہ کے مسلسل سامنا اور کیمیائی پہننے کے خلاف گوارا کرنا

اُچّ پرفارمنس والی آگ کی اینٹیں مائع دھاتی اسکوریہ اور ری ایکٹیو کیمیائی ذیلی مصنوعات کا مقابلہ کرتی ہیں جو سیرامک میٹرکس کی وجہ سے حفاظتی قلوی حصار تشکیل دیتے ہیں۔ یہ ہندسی مزاحمت روایتی حرارتی مزاحم سامان کے مقابلے میں کیمیائی پہننے کو 60% تک کم کر دیتی ہے (MDPI 2024)، جس سے ویسٹ انکیویٹرز کے لیے یہ بہترین انتخاب بن جاتی ہیں جہاں تیزابی دودھی گیسیں اور قلوی سے بھری راکھ ایک ساتھ موجود ہوتی ہیں۔

ایسڈ اور بیسک دونوں فرنیس لائننگ میں کارکردگی

جدید فارمولیشن پی ایچ کے انتہائی اقدار میں استحکام برقرار رکھتے ہیں:

| حالات | پیمائشی ماحول | مواد کی خرابی کی شرح |

|---|---|---|

| ایسڈیک | 48% H₂SO₄ @ 400°C | <0.8 mm/سال |

| Basic | CaO سے مالا مال اسلاگ @ 1450°C | <1.2 ملی میٹر/سال |

یہ نتائج کیمیائی ناکارہ پن اور حرارتی استحکام کے درمیان توازن قائم کرنے والے آپٹیمائیڈ سلیکا-الومینا تناسب کی بنیاد پر حاصل ہوئے ہیں۔

کیس سٹڈی: لوہے اور اسٹیل لیڈلز میں خدمات کی مدت میں اضافہ

2023 میں ایک میدانی تجربہ ایک معروف سٹیل پروڈیوسر کے ساتھ کیا گیا، جس میں آگ کے بریکٹ لائنوں والے لیڈلز 4،200 حرارتی چکروں تک چلے، جو کہ پچھلے مواد کے مقابلے میں 32 فیصد زیادہ تھا۔ اس حل سے فرنیس کی سالانہ بندش میں 18 فیصد کمی واقع ہوئی اور میلٹیڈ دھات کی داخلیت کی وجہ سے وقت سے پہلے ناکامیوں کو ختم کر دیا گیا۔ کلیدی عوامل میں شامل ہیں:

- آپٹیمائیڈ سوراخوں کی ساخت جو اسلاگ کی گہرائی کو کم کرتی ہے

- ری ایکٹو اضافی جو فیرس آکسائیڈز کو بے اثر کر دیتے ہیں

- ہدف کے مطابق کیمیائی مزاحمت کے لیے متعدد لیئروں کا نظام

مسیحیت اور گلاس ٹینک کی درخواستوں میں بھی مماثل بہتریاں دیکھائی گئی ہیں، جہاں سخت حالات کے باوجود دوام کی مدت 6 سے 9 ماہ تک بڑھ گئی ہے۔

کلیدی صنعتوں میں کسٹمائیزیشن اور ثابت شدہ درخواستیں

پیچیدہ فرنیس ڈیزائنوں کے لیے کسٹم فائر برک کی شکلیں اور سائز

اب پیچیدہ فرنیس جیومیٹری کے لیے درستی سے تیار کردہ فائر برک ضروری ہو چکے ہیں۔ خصوصی اقسام کے سائز والی برک جن کے کناروں اور خم کو تبدیل کیا گیا ہو وہ سرکولر کِلنوں اور شنکنے والے کمبوسٹن چیمبرز میں مورٹار کے فرق کو کم کر دیتی ہیں، جس سے گرمی کے اخراج میں 12 تا 18 فیصد کمی ہوتی ہے، یہ معیاری مستطیل شکل والی اکائیوں کے مقابلے میں (تھرمل انجینئرنگ جرنل 2023)۔

بوائلرز، کِلنوں اور ویسٹ ٹو انرجی انکنیٹریٹرز کے لیے خصوصی حل

صنعت کے مطابق تیار کردہ مٹیریلز منفرد حرارتی اور کیمیائی چیلنجز کا سامنا کرتی ہیں:

- بوائلر سسٹم : کوئلہ چلانے والے پلانٹس میں فلائی اش کی خوراک کا مقابلہ کرنے کے لیے آلومینا سے تیار شدہ برک

- سرامک کِلن : کم حرارتی ماس برک تیز فائر سائیکلز کی اجازت دیتی ہیں

- کچرہ اینکیٹریٹرز : تیزاب مزاحم مرکبات تیز دھوئیں والی گیسوں کا مقابلہ کر سکتے ہیں

2022 میں 47 ویسٹ ٹو انرجی فیسیلیٹیز کے مطالعہ میں پایا گیا کہ معیاری آپشنز کے مقابلے میں کسٹمائیز فائر برکس کی وجہ سے لائننگ کی عمر 22 مہینے تک بڑھ گئی۔

سٹیل، الیومینیم، سیمنٹ اور نو ظاہر ہونے والے شعبوں میں درخواستیں

روایتی صنعتوں سے آگے بڑھ کر، کسٹمائیز فائر برکس نئی ٹیکنالوجیز کی حمایت کرتی ہیں:

- ہائیڈروجن پیداوار : غیر معمولی کثیف برکس کم کرنے والے ماحول کو برداشت کرتے ہیں

- بیٹری ری سائیکلنگ : دھاتی بازیافت کرنے والے بھٹیوں کے لیے بہتر حرارتی دھماکہ مزاحمت

- کاربن کیپچر سسٹمز : ترمیم شدہ خلائی ڈھانچے CO₂ کے ماحول کو برقرار رکھنے میں مدد کرتے ہیں

یہ ترقی فائر برکس کو روایتی صنعتی عملوں اور اگلی نسل کی گرین انفراسٹرکچر دونوں میں اہم اجزاء کے طور پر نمایاں کرتی ہے۔

اکثر پوچھے گئے سوالات

صنعتی بھٹیوں میں فائر برکس کے استعمال کے کیا کیا بنیادی فوائد ہیں؟

فائر برکس بے مثال حرارتی انگلٹیکولیشن فراہم کرتے ہیں، جس سے توانائی کے نقصان میں 50 تا 65 فیصد کمی واقع ہوتی ہے، جبکہ روایتی تعمیری مواد کے مقابلے میں۔ وہ زیادہ تر حرارت کو محفوظ رکھنے کی صلاحیت بھی فراہم کرتے ہیں، جس سے درجہ حرارت کی بحالی تیز ہوتی ہے اور ایندھن کی لاگت میں کافی کمی واقع ہوتی ہے۔

فائر برکس اعلی درجہ حرارت کی حیثیت میں کیسے کارکردگی کا مظاہرہ کرتے ہیں؟

فائر برکس 1700°C تک درجہ حرارت میں ساختی سالمیت برقرار رکھتے ہیں، جبکہ طویل عرصے تک شدید گرمی کے سامنے آنے پر بھی ان میں تبدیلی نہیں آتی۔ ان کی ایلومینا-سیلیکیٹ تشکیل انہیں صنعتی حالات میں بے مثال کارکردگی کا مظاہرہ کرنے کی اجازت دیتی ہے۔

کیا فائر برکس صنعتی ماحول میں کیمیائی اثرات کا مقابلہ کر سکتے ہیں؟

جی ہاں، فائر برکس پگھلی ہوئی سلاگ اور ری ایکٹو معاون مصنوعات کے کیمیائی پہننے کا مقابلہ کرتے ہیں، جبکہ حفاظتی رکاوٹیں تشکیل دیتے ہیں جو کیمیائی گرے کو کم کرتی ہیں۔ وہ تیزابی اور قلوی دونوں ماحول میں اچھی کارکردگی کا مظاہرہ کرتے ہیں۔

فائر برکس کو خاص صنعتی ضروریات کے مطابق کتنی حد تک ترتیب دیا جا سکتا ہے؟

پیچیدہ فرنیس ڈیزائنوں کے لیے فائر برکس کو کسٹم انجنئیر کیا جا سکتا ہے، جن میں مخصوص ضروریات کے مطابق کناروں اور سائزز کو ایڈجسٹ کیا جاتا ہے اور مورٹار گیپس کو کم کیا جاتا ہے، جس سے حرارتی کارکردگی میں اضافہ ہوتا ہے۔