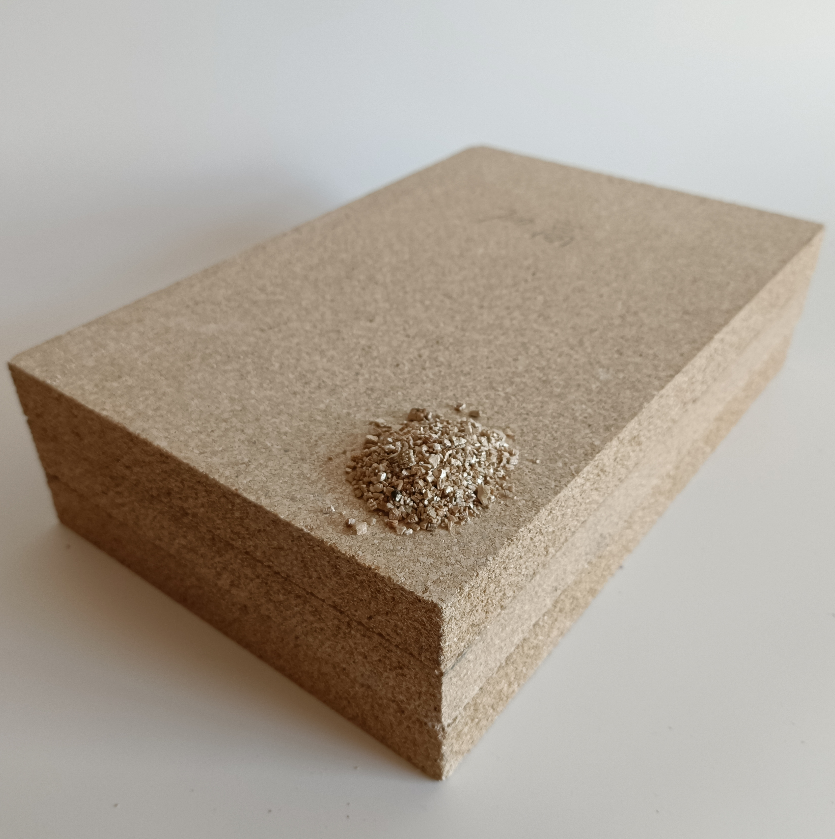

ฉนวนกันความร้อนและประสิทธิภาพพลังงานที่เหนือกว่า

เตาอุตสาหกรรมสูญเสียความร้อนไปถึง 30% ผ่านฉนวนที่ไม่เพียงพอ ทำให้ผู้ผลิตต้องเสียค่าใช้จ่ายเฉลี่ยถึงปีละ 740,000 ดอลลาร์สหรัฐจากพลังงานที่สูญเปล่า (Ponemon 2023) อิฐกันไฟประสิทธิภาพสูงสามารถแก้ไขปัญหานี้ได้ด้วยการนำความร้อนต่ำมาก (0.25–0.35 W/mK) สร้างเกราะกันความร้อนที่มีความแข็งแรง ลดการถ่ายเทความร้อนลง 50–65% เมื่อเปรียบเทียบกับวัสดุทนไฟทั่วไป

การกันความร้อนของอิฐทนไฟช่วยลดการสูญเสียพลังงานในอุตสาหกรรมอย่างไร

อิฐกันไฟมีรูเล็กๆ ที่ถูกสร้างไว้ภายใน ซึ่งช่วยชะลอการถ่ายเทความร้อนผ่านการพาความร้อน แต่ยังคงความแข็งแรงทางโครงสร้างไว้ได้ เมื่อทดสอบในเตาเผาเซรามิกส์ที่อุณหภูมิสูงประมาณ 1400 องศาเซลเซียส อิฐกันไฟสำหรับอุตสาหกรรมรุ่นใหม่สามารถเก็บความร้อนไว้ได้นานขึ้นถึง 38 เปอร์เซ็นต์ เมื่อเทียบกับบล็อกทนไฟแบบดั้งเดิม ตามการวิจัยจาก ASM International เมื่อปีที่แล้ว การกันความร้อนที่ดีขึ้นทำให้เตาสามารถกลับมาถึงอุณหภูมิที่ต้องการได้เร็วขึ้นมากหลังจากเปิดประตูเพื่อโหลดหรือถ่ายวัสดุออกมา นอกจากนี้ โรงงานยังประหยัดค่าเชื้อเพลิงระหว่างดำเนินการต่อเนื่องได้ระหว่าง 12 ถึง 18 เปอร์เซ็นต์ เนื่องจากอิฐเหล่านี้ช่วยลดการสูญเสียความร้อนได้ดีกว่า

อิฐกันความร้อน vs. อิฐทนไฟมาตรฐาน: การเปรียบเทียบประสิทธิภาพ

| คุณสมบัติ | อิฐกันความร้อน | อิฐทนไฟมาตรฐาน |

|---|---|---|

| ความนำความร้อน | 0.3 วัตต์/เมตร·เคลวิน | 1.2 วัตต์/เมตร·เคลวิน |

| ความหนาแน่น | 650 กิโลกรัม/ลูกบาศก์เมตร | 2200 กิโลกรัม/ลูกบาศก์เมตร |

| พลังงานสูญเสีย (วงจร 24 ชั่วโมง) | 14% | 32% |

| อุณหภูมิในการให้บริการ | 1650°C | 1600°C |

ข้อมูลจาก ACerS 2023 Refractory Materials Benchmark

กรณีศึกษา: การประหยัดพลังงานในเตาหลอมอลูมิเนียม

ผู้ผลิตอลูมิเนียมขั้นต้นรายหนึ่งสามารถลดการใช้เชื้อเพลิงลงได้ 22% ต่อปี หลังจากการปรับปรุงเตาหลอมด้วยการติดตั้งแผ่นบุเตาแบบไฟเบอร์ขั้นสูง การลงทุนเพิ่มเติมจำนวน 2.1 ล้านดอลลาร์คืนทุนภายใน 16 เดือน จากการประหยัดก๊าซธรรมชาติได้ปีละ 19,000 MMBtu ลดเวลาในการบำรุงรักษาหัวเผาลง 83 ชั่วโมง และยืดอายุการใช้งานเตาจาก 3 เป็น 5 ปี

ประโยชน์ด้านต้นทุนในระยะยาวจากประสิทธิภาพการเก็บความร้อนสูง

ผู้ปฏิบัติงานที่ใช้อิฐทนไฟที่ออกแบบเพื่อการประหยัดพลังงานความร้อน รายงานว่าประหยัดรวมทั้งหมด 4.8 ล้านดอลลาร์ต่อเตาภายใน 7 ปี (Energy Star 2024) ซึ่งเกิดจาก:

- ค่าพลังงานลดลง (53% ของยอดประหยัด)

- ค่าใช้จ่ายในการซื้อเครดิตคาร์บอนลดลง (22%)

- ช่วงเวลาในการบำรุงรักษาห่างขึ้น (19%)

- เวลาการผลิตเพิ่มขึ้น (6%)

ด้วยระยะเวลาคืนทุนที่ต่ำกว่า 24 เดือนในส่วนใหญ่ของการใช้งานอุตสาหกรรม ฉนวนไฟเบอร์ชนิดอิฐทนไฟรุ่นใหม่ล่าสุด ช่วยสร้างประสิทธิภาพในการใช้พลังงานที่ดีขึ้นได้ทันที พร้อมทั้งผลตอบแทนทางการเงินที่ยาวนานถึงหลายทศวรรษ

สมรรถนะที่เชื่อถือได้ภายใต้สภาวะอุณหภูมิสูงถึง 1700°C

ความสามารถในการทนความร้อนของอิฐทนไฟภายใต้สภาวะอุตสาหกรรมที่รุนแรง

อิฐทนไฟสามารถรักษาความแข็งแรงของโครงสร้างภายใต้อุณหภูมิสูงถึง 1700°C — ซึ่งสูงกว่าวัสดุทนไฟมาตรฐานทั่วไปถึง 35% จากการทดสอบภายใต้ภาระความร้อนตามมาตรฐานอุตสาหกรรม โดยสมรรถนะที่เหนือกว่านี้เกิดจากองค์ประกอบของอลูมินา-ซิลิเกตที่สามารถต้านทานการบิดงอได้แม้สัมผัสกับโลหะหลอมเหลวและก๊าซจากการเผาไหม้เป็นเวลานาน

ความเสถียรภายใต้การเปลี่ยนแปลงอุณหภูมิอย่างต่อเนื่องในเตาเผาอุ่นเหล็กกล้า

เตาเผาอุ่นเหล็กกล้าประสบกับการเปลี่ยนแปลงของอุณหภูมิอย่างรวดเร็ว โดยอุณหภูมิจะเปลี่ยนแปลงระหว่าง 600 ถึง 1300 องศาเซลเซียสทุกชั่วโมงในระหว่างที่มีการโหลดหรือถอดวัสดุออกมา ไฟร์เบริก (fire bricks) พิเศษที่ใช้ในระบบเหล่านี้มีอัตราการขยายตัวจากความร้อนต่ำมาก ประมาณ 0.6 เปอร์เซ็นต์ แม้แต่ในอุณหภูมิสูงถึง 1600 องศาเซลเซียส ซึ่งช่วยป้องกันการแตกร้าวและการเสียหายที่รอยต่อของเบริกแต่ละก้อน งานวิจัยล่าสุดที่เผยแพร่ในปี 2023 ยังได้แสดงถึงประโยชน์ที่สำคัญอีกด้วย โรงงานที่เปลี่ยนไปใช้เบริกขั้นสูงเหล่านี้ มีการหยุดซ่อมบำรุงน้อยลงเกือบครึ่งหนึ่งในช่วงระยะเวลา 5 ปี เมื่อเทียบกับสถานประกอบการที่ยังคงใช้วัสดุปูผนังรุ่นเก่า ความน่าเชื่อถือแบบนี้จึงมีความแตกต่างอย่างมากต่อการดำเนินงานอุตสาหกรรมที่ต่อเนื่อง

แนวโน้มอุตสาหกรรม: ความต้องการไฟร์เบริกสำหรับอุณหภูมิสูงสุดเพิ่มสูงขึ้น

เนื่องจากโรงงานหลอมแก้วและโรงงานอุตสาหกรรมการบินที่ดำเนินการที่อุณหภูมิสูงกว่า 1650°C ความต้องการอิฐทนไฟขั้นสูงจึงเพิ่มขึ้นเฉลี่ยปีละ 22% ตั้งแต่ปี 2020 (รายงานวัสดุทนไฟโลก 2024) การเติบโตนี้สอดคล้องกับข้อบังคับด้านการปล่อยมลพิษที่เข้มงวดมากขึ้น ซึ่งส่งเสริมให้ใช้วัสดุที่ช่วยให้กระบวนการทำความสะอาดและใช้งานที่อุณหภูมิสูงมีประสิทธิภาพมากขึ้น

จุดเด่นสำคัญที่ 1700°C:

- ความสามารถในการรับแรงอัดที่คงเหลือ: 82% ของค่าดั้งเดิม

- การนำความร้อน: น้อยกว่า 1.2 W/m·K

- การเปลี่ยนแปลงเชิงเส้นถาวร: +0.3% หลังจาก 100 ชั่วโมง

ความทนทานสูง: ความแข็งแรงเชิงกลและการทนต่อการเปลี่ยนแปลงอุณหภูมิอย่างรวดเร็ว

ความแข็งแรงเชิงกลสูงภายใต้แรงกดและการสึกหรอในอุตสาหกรรม

อิฐทนไฟในอุตสาหกรรมสามารถรับแรงอัดได้เกินกว่า 45 MPa ซึ่งสูงกว่าวัสดุทนไฟมาตรฐานถึงสองเท่า ความแข็งแรงนี้ช่วยป้องกันการบิดงอในสภาพแวดล้อมที่มีแรงกดสูง เช่น เครื่องอัดขึ้นรูปโลหะ (Forging Presses) และเตาหลอมถถ่าน (Blast Furnaces) ที่มีแรงกดต่อวันมากกว่า 8 ตัน/ตารางเมตร คู่มือการเลือกวัสดุสำหรับสภาพแวดล้อมสุดขั้นเน้นถึงความแข็งแกร่งดังกล่าวเพื่อลดการหยุดทำงานโดยไม่ได้คาดการณ์

การทนต่อการสึกหรอในพื้นที่ที่มีการสึกหรอสูง เช่น ภายในเตาเผาปูนซีเมนต์

ในเตาเผาปูนซีเมนต์แบบหมุน ไฟเบริกแสดงอัตราการสึกหรอต่ำกว่าผลิตภัณฑ์ทนไฟชนิดอลูมิเนีย-ซิลิกาทั่วไปถึง 60% เมื่อสัมผัสกับการกัดกร่อนจากวัตถุดิบในกระบวนการ โดยมีโครงสร้างผลึกที่แน่นหนาทนต่อการกัดเซาะจากอนุภาคที่เคลื่อนที่ด้วยความเร็ว 2–5 เมตรต่อวินาที

ความต้านทานต่อการกระแทกจากอุณหภูมิ: การป้องกันการแตกร้าวในกระบวนการที่มีการทำงานเป็นรอบๆ

ในตัวสะสมความร้อนของเตารีไซเคิลแก้วที่มีการเปลี่ยนแปลงอุณหภูมิเกิน 800°C ต่อชั่วโมง ไฟเบริกยังคงสภาพความสมบูรณ์ของโครงสร้างได้ 98% หลังจากการเปลี่ยนแปลงอุณหภูมิซ้ำมากกว่า 500 รอบ เทียบกับ 72% ของอิฐมาตรฐาน การศึกษาในปี 2023 ด้านการหลอมโลหะที่ไม่ใช่เหล็ก แสดงให้ว่าอิฐชนิดนี้ลดการขยายตัวของรอยร้าวได้มากกว่าค่าเฉลี่ยของอุตสาหกรรมถึง 83%

สูตรผสมของไฟเบริกของเราช่วยลดการลอกล่อนได้ 40% (ข้อมูลจากการทดสอบภายใน)

สารเติมแต่งสูตรพิเศษช่วยเพิ่มเสถียรภาพของเฟสในช่วงการเปลี่ยนแปลงอุณหภูมิ ทำให้ได้ค่าดัชนีความต้านทานต่อการลอกล่อนที่ 92/100 จากการทดสอบตามมาตรฐาน ASTM C1138 ส่งผลให้อายุการใช้งานเพิ่มขึ้น 22 เดือน ในเตาออกซิเจนพื้นฐาน เมื่อเทียบกับอิฐแมกนีเซีย-โครมทั่วไป

ความต้านทานการกัดกร่อนและสารเคมีที่ยอดเยี่ยมในสภาพแวดล้อมที่รุนแรง

ทนทานต่อการสัมผัสกับตะกอนเหลวและสึกหรอจากสารเคมีในเตาอุตสาหกรรม

อิฐทนไฟประสิทธิภาพสูงสามารถต้านทานตะกอนเหลวและสารเคมีที่เกิดปฏิกิริยาได้ด้วยโครงสร้างเซรามิกส์ที่สร้างเกราะป้องกันด่าง ความต้านทานที่ถูกพัฒนาขึ้นนี้ช่วยลดการสึกหรอจากสารเคมีลงได้ถึง 60% เมื่อเทียบกับวัสดุทนไฟแบบดั้งเดิม (MDPI 2024) ทำให้วัสดุนี้เหมาะสำหรับใช้ในเตาเผาศพวะที่ก๊าซไอเสียมีความเป็นกรดและเถ้าถ่านมีสารด่างสูง

ประสิทธิภาพการทำงานในชั้นเรียงของเตาทั้งแบบกรดและแบบด่าง

สูตรผสมรุ่นใหม่สามารถคงความเสถียรได้ในระดับ pH ที่แตกต่างกันอย่างมาก:

| สภาพ | สภาพแวดล้อมในการทดสอบ | อัตราการเสื่อมสภาพของวัสดุ |

|---|---|---|

| เป็นกรด | h₂SO₄ 48% @ 400°C | <0.8 มม./ปี |

| พื้นฐาน | ตะกอนที่มี CaO สูง @ 1450°C | <1.2 มม./ปี |

ผลลัพธ์เหล่านี้เกิดจากอัตราส่วนซิลิกา-อะลูมินาที่ปรับปรุงให้สมดุลระหว่างความเฉื่อยทางเคมีและเสถียรภาพทางความร้อน

กรณีศึกษา: การใช้งานที่ยาวนานขึ้นในเตาหลอมเหล็กและเหล็กกล้า

การทดลองภาคสนามในปี 2023 ร่วมกับผู้ผลิตเหล็กชั้นนำรายหนึ่ง พบว่าเตาแบบ ladle ที่บุด้วยอิฐไฟสามารถใช้งานได้ถึง 4,200 รอบก่อนต้องบุใหม่ ซึ่งยาวนานกว่าวัสดุก่อนหน้านี้ถึง 32% ทางออกนี้ช่วยลดเวลาที่เตาหยุดทำงานเพื่อซ่อมบำรุงลง 18% ต่อปี และยังช่วยกำจัดปัญหาการเสียหายก่อนเวลาอันควรที่เกิดจากโลหะหลอมเหลวซึมเข้าไปในวัสดุ อีกทั้งปัจจัยสำคัญที่ช่วยให้เกิดผลลัพธ์ดังกล่าว ได้แก่

- โครงสร้างรูพรุนที่ออกแบบให้ลดการซึมของตะกรันได้อย่างมีประสิทธิภาพ

- สารเติมแต่งที่มีปฏิกิริยาช่วยทำให้เกิดการเป็นกลางของออกไซด์เหล็ก

- การแบ่งเป็นหลายชั้นเพื่อเพิ่มความต้านทานทางเคมีตามจุดที่ต้องการ

การปรับปรุงในลักษณะเดียวกันนี้ยังได้รับรายงานในส่วนการใช้งานในอุตสาหกรรมหลอมทองแดงและถังหลอมแก้ว โดยช่วงเวลาที่ต้องซ่อมบำรุงสามารถยืดออกไปจากเดิม 6-9 เดือน แม้อยู่ภายใต้สภาวะที่รุนแรง

การปรับแต่งและใช้งานจริงในอุตสาหกรรมหลักต่างๆ

รูปทรงและขนาดอิฐไฟแบบกำหนดเอง เพื่อรองรับการออกแบบเตาที่มีความซับซ้อน

อิฐกันไฟที่ถูกออกแบบอย่างแม่นยำเป็นสิ่งจำเป็นในปัจจุบันสำหรับเตาเผาที่มีรูปทรงซับซ้อน อิฐที่มีขนาดพิเศษและออกแบบขอบและโค้งให้เหมาะสม ช่วยลดช่องว่างของปูนซีเมนต์ในเตาเผาแบบวงกลมและห้องเผาแบบเรียว ลดการรั่วไหลของความร้อนลง 12–18% เมื่อเทียบกับหน่วยสี่เหลี่ยมจัตุรัสมาตรฐาน (วารสารวิศวกรรมความร้อน 2023)

โซลูชันเฉพาะทางสำหรับหม้อน้ำ เตาเผา และเครื่องเผาศพเพื่อผลิตพลังงาน

สูตรเฉพาะอุตสาหกรรมแก้ไขความท้าทายทางความร้อนและเคมีที่ไม่ซ้ำใคร:

- ระบบหม้อน้ำ : วัสดุที่มีอลูมินาสูงทนต่อการกัดกร่อนจากเถ้าลอยตัวในโรงไฟฟ้าถ่านหิน

- เตาเผาเซรามิกส์ : อิฐที่มีมวลความร้อนต่ำช่วยให้วงจรการเผาเร็วขึ้น

- เครื่องเผาศพเพื่อผลิตพลังงาน : ส่วนผสมที่ทนต่อกรดสามารถทนต่อแก๊สปล่องที่กัดกร่อนได้

การศึกษาในปี 2022 ที่ดำเนินการในศูนย์ผลิตพลังงานจากขยะ 47 แห่ง พบว่าอิฐกันไฟที่ออกแบบเฉพาะทางสามารถยืดอายุการใช้งานของแผ่นบุเตาให้ยาวขึ้นได้ถึง 22 เดือนเมื่อเทียบกับทางเลือกทั่วไป

การใช้งานในอุตสาหกรรมเหล็ก อัลูมิเนียม ปูนซีเมนต์ และภาคอุตสาหกรรมที่กำลังเติบโต

นอกเหนือจากอุตสาหกรรมดั้งเดิม ไฟร์เบริกที่ออกแบบเฉพาะช่วยสนับสนุนเทคโนโลยีรูปแบบใหม่:

- การผลิตไฮโดรเจน : ไฟร์เบริกที่มีความหนาแน่นสูงสามารถทนต่อสภาพแวดล้อมที่เป็นรีดิวซิ่ง (Reducing Atmospheres)

- การรีไซเคิลแบตเตอรี่ : ทนต่อการเปลี่ยนแปลงอุณหภูมิได้ดีขึ้นสำหรับเตาเผาในการรีคัพเวอร์โลหะ

- ระบบจับคาร์บอน : โครงสร้างรูพรุนที่ปรับปรุงช่วยในการกักเก็บ CO₂

วิวัฒนาการนี้ทำให้ไฟร์เบริกกลายเป็นองค์ประกอบสำคัญทั้งในกระบวนการอุตสาหกรรมแบบเดิมและโครงสร้างพื้นฐานสีเขียวรุ่นใหม่

คำถามที่พบบ่อย

ข้อดีหลักของการใช้ไฟร์เบริกในเตาอุตสาหกรรมคืออะไร?

ไฟร์เบริกมีคุณสมบัติในการกันความร้อนได้ดีเยี่ยม ช่วยลดการสูญเสียพลังงานลง 50-65% เมื่อเทียบกับวัสดุทนไฟแบบดั้งเดิม นอกจากนี้ยังช่วยเก็บรักษาความร้อนได้ดี ทำให้อุณหภูมิฟื้นตัวเร็วและลดต้นทุนเชื้อเพลิงอย่างมาก

ไฟร์เบริกมีสมรรถนะเป็นอย่างไรภายใต้สภาวะอุณหภูมิสูง?

อิฐทนไฟช่วยรักษาความสมบูรณ์ของโครงสร้างที่อุณหภูมิสูงถึง 1700°C และทนต่อการเสียรูปจากความร้อนจัดที่กระทำต่อเนื่องเป็นเวลานาน องค์ประกอบของอิฐทนไฟซึ่งเป็นสารผสมของอลูมินา-ซิลิเกต ช่วยให้มันใช้งานได้ดีเยี่ยมภายใต้สภาวะอุตสาหกรรม

อิฐทนไฟสามารถทนต่อการสัมผัสสารเคมีในสภาพแวดล้อมอุตสาหกรรมได้หรือไม่

ได้ อิฐทนไฟสามารถต้านทานการสึกกร่อนจากตะกรันหลอมเหลวและสารผลพลอยได้ที่เกิดปฏิกิริยาเคมี โดยการสร้างชั้นป้องกันที่ช่วยลดการเสื่อมสภาพจากสารเคมี อิฐทนไฟสามารถใช้งานได้ดีทั้งในสภาพแวดล้อมที่เป็นกรดและเป็นด่าง

อิฐทนไฟสามารถปรับแต่งให้เหมาะสมกับความต้องการเฉพาะทางอุตสาหกรรมได้มากน้อยเพียงใด

อิฐทนไฟสามารถออกแบบและผลิตเป็นพิเศษเพื่อให้เหมาะกับแบบเตาเผาที่ซับซ้อน โดยปรับแต่งขอบและขนาดให้ตรงกับข้อกำหนดเฉพาะ และลดช่องว่างของปูนฉาบที่ใช้ในการก่อ ซึ่งช่วยเพิ่มประสิทธิภาพการใช้พลังงานความร้อน

สารบัญ

- ฉนวนกันความร้อนและประสิทธิภาพพลังงานที่เหนือกว่า

- สมรรถนะที่เชื่อถือได้ภายใต้สภาวะอุณหภูมิสูงถึง 1700°C

- ความทนทานสูง: ความแข็งแรงเชิงกลและการทนต่อการเปลี่ยนแปลงอุณหภูมิอย่างรวดเร็ว

- ความต้านทานการกัดกร่อนและสารเคมีที่ยอดเยี่ยมในสภาพแวดล้อมที่รุนแรง

- การปรับแต่งและใช้งานจริงในอุตสาหกรรมหลักต่างๆ

- คำถามที่พบบ่อย