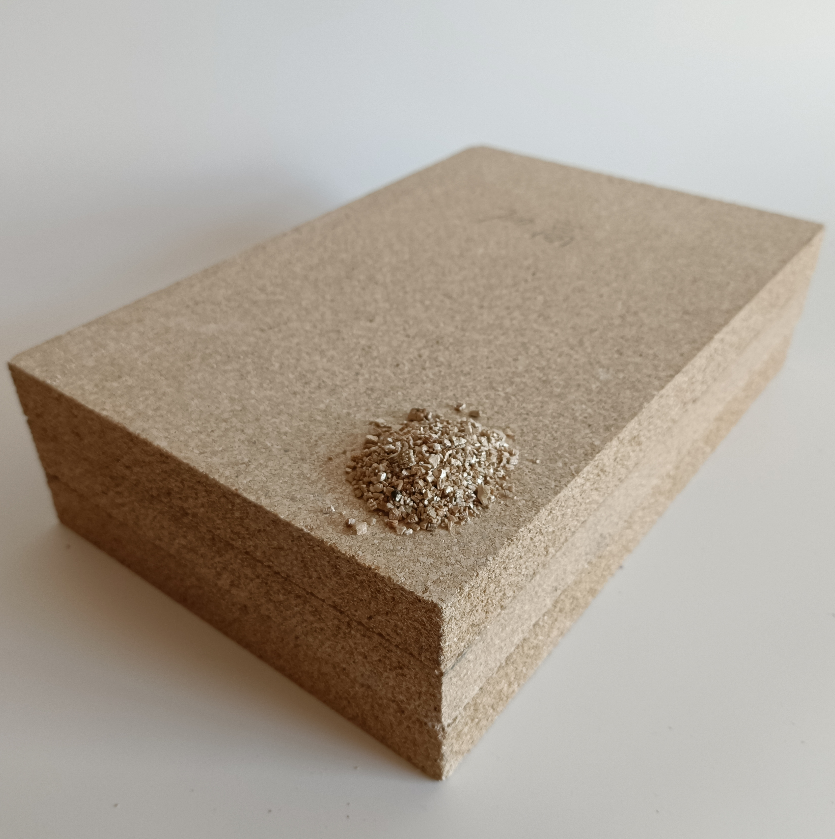

अनूठा तापीय इन्सुलेशन और ऊर्जा दक्षता

अपर्याप्त इन्सुलेशन के कारण औद्योगिक भट्ठियाँ अपनी 30% ऊष्मा खो देती हैं, जिससे निर्माताओं को प्रतिवर्ष औसतन $740,000 की बर्बाद ऊर्जा की लागत आती है (पोनेमन 2023)। उच्च-प्रदर्शन वाली अग्नि ईंटें 0.25–0.35 W/mK की अत्यंत कम तापीय चालकता के माध्यम से इस चुनौती का सामना करती हैं, जो पारंपरिक रिफ्रैक्टरी सामग्री की तुलना में 50–65% तक ऊष्मा स्थानांतरण को कम करने वाली मजबूत तापीय बाधाएं बनाती हैं।

कैसे अग्नि ईंट इन्सुलेशन औद्योगिक ऊर्जा हानि को कम करती है

आग रोधी ईंटों में छोटी-छोटी हवाई जेबें होती हैं, जो वास्तव में कन्वेक्शन के माध्यम से ऊष्मा के संचरण की गति को धीमा कर देती हैं, फिर भी वे संरचनात्मक रूप से मजबूत बनी रहती हैं। सेरामिक किलन में परीक्षण करने पर, जो लगभग 1400 डिग्री सेल्सियस के तापमान पर संचालित होते हैं, नए औद्योगिक आग रोधी ईंटें पिछले वर्ष ASM International द्वारा किए गए अनुसंधान के अनुसार, पुराने ढंग के रिफ्रैक्टरी ब्लॉक्स की तुलना में 38 प्रतिशत अधिक समय तक ऊष्मा को बरकरार रखती हैं। बेहतर इन्सुलेशन का मतलब है कि भट्टियों को लोडिंग या अनलोडिंग के लिए कोई दरवाजा खोलने के बाद तापमान तक लौटने में काफी कम समय लगता है। इसके अलावा, लगातार चलने पर कारखानों को ईंधन लागत में 12 से 18 प्रतिशत तक बचत होती है क्योंकि ये ईंटें अधिक ऊष्मा को बाहर जाने नहीं देती हैं।

इन्सुलेटिंग फायरब्रिक्स बनाम मानक रिफ्रैक्टरी: एक प्रदर्शन तुलना

| संपत्ति | इन्सुलेटिंग फायरब्रिक्स | मानक रिफ्रैक्टरी |

|---|---|---|

| तापीय चालकता | 0.3 W/mK | 1.2 W/mK |

| घनत्व | 650 kg/m³ | 2200 kg/m³ |

| ऊर्जा हानि (24 घंटे का चक्र) | 14% | 32% |

| सेवा तापमान | 1650°C | 1600°C |

ACerS 2023 रिफ्रैक्टरी सामग्री बेंचमार्क से डेटा

केस स्टडी: एल्युमिनियम धातुकर्म भट्टियों में ऊर्जा बचत

एक प्राथमिक एल्युमिनियम उत्पादक ने उन्नत अग्नि ईंटों की लाइनिंग के साथ भट्टियों के रेट्रोफिट के बाद 22% वार्षिक ईंधन कमी हासिल की। प्रति वर्ष 19,000 एमएमबीटीयू प्राकृतिक गैस बचत, 83 कम बर्नर रखरखाव घंटे और भट्टी अभियान जीवन में 3 से 5 वर्षों की वृद्धि के माध्यम से 16 महीनों में $2.1 मिलियन का अपग्रेड स्वयं को भुगतान कर दिया।

श्रेष्ठ ऊष्मा धारण से लंबे समय तक लागत लाभ

थर्मल-ऑप्टिमाइज्ड अग्नि ईंटों का उपयोग करने वाले ऑपरेटरों ने प्रति भट्टी 7 वर्षों में कुल $4.8 मिलियन की बचत की रिपोर्ट की (ऊर्जा स्टार 2024), जिसके कारण हैं:

- ऊर्जा व्यय में कमी (बचत का 53%)

- कम कार्बन क्रेडिट खरीद (22%)

- बढ़ी हुई रखरखाव अंतराल (19%)

- उत्पादन अपटाइम में वृद्धि (6%)

अधिकांश औद्योगिक अनुप्रयोगों में 24 महीने से कम की वापसी अवधि के साथ, आधुनिक अग्नि ईंट इन्सुलेशन तुरंत दक्षता में सुधार और दशकों तक वित्तीय रिटर्न दोनों प्रदान करता है।

1700°C तक का विश्वसनीय उच्च तापमान प्रदर्शन

अत्यधिक औद्योगिक परिस्थितियों में अग्नि ईंटों का ताप प्रतिरोध

अग्नि ईंटें तापमान में 1700°C तक संरचनात्मक निरंतरता बनाए रखती हैं - उद्योग-मानक तापीय भार परीक्षणों में मानक रिफ्रैक्टरी सामग्री से 35% अधिक। यह प्रदर्शन एल्यूमिना-सिलिकेट संरचना के कारण होता है, जो पिघली धातुओं और दहन गैसों के सम्पर्क में लंबे समय तक रहने पर विरूपण का प्रतिरोध करता है।

इस्पात पुनः तप्त करने वाले भट्टियों में लगातार तापीय चक्रण के दौरान स्थिरता

स्टील रीहीट भट्टियां प्रत्येक घंटे में 600 से 1300 डिग्री सेल्सियस तक के तापमान में तेजी से परिवर्तन का अनुभव करती हैं, जब चार्ज लोड और अनलोड किए जाते हैं। इन प्रणालियों में उपयोग की जाने वाली विशेष अग्नि ईंटों में बहुत कम तापीय प्रसार दर होती है, यहां तक कि 1600 डिग्री के चरम तापमान पर भी लगभग 0.6 प्रतिशत, जो ईंटों के मिलने वाले संधि स्थलों पर दरार और विफलता होने से रोकने में मदद करता है। हाल ही में 2023 में प्रकाशित अनुसंधान में भी महत्वपूर्ण लाभ दिखाए गए। उन संयंत्रों ने जो इन उन्नत ईंटों पर स्विच किया, ने पांच वर्ष की अवधि में बुनियादी ढांचे की मरम्मत में लगभग आधी बाधाएं दर्ज कीं, जिन सुविधाओं में पुरानी लाइनिंग सामग्री का उपयोग जारी रहा। निरंतर औद्योगिक संचालन के लिए यह विश्वसनीयता सब कुछ बदल देती है।

उद्योग प्रवृत्ति: अल्ट्रा-हाई तापमान अग्नि ईंटों के लिए बढ़ती मांग

कांच और एयरोस्पेस ढलाई भट्टियाँ 1650°C से अधिक तापमान पर संचालित होती हैं, इसलिए 2020 के बाद से उन्नत अग्नि-ईंटों की मांग में सालाना 22% की वृद्धि हुई है (ग्लोबल रेफ्रेक्टरीज रिपोर्ट 2024)। यह वृद्धि अधिक स्वच्छ प्रक्रियाओं को सक्षम करने वाली सामग्रियों के अनुकूल अधिक सख्त उत्सर्जन नियमों के साथ सुसंगत है।

1700°C पर मुख्य लाभ:

- संपीड़न शक्ति संधारण: मूल मान का 82%

- ऊष्मीय चालकता: <1.2 W/m·K

- स्थायी रैखिक परिवर्तन: 100 घंटे के बाद +0.3%

श्रेष्ठ स्थायित्व: यांत्रिक शक्ति और ऊष्मीय झटका प्रतिरोध

औद्योगिक भार और संघर्षण के तहत उच्च यांत्रिक शक्ति

औद्योगिक अग्नि-ईंटें 45 MPa से अधिक संपीड़न शक्ति का सामना कर सकती हैं—जो मानक रेफ्रेक्टरी सामग्री की तुलना में दोगुना से अधिक है। यह शक्ति उच्च-भार वाले वातावरण में विरूपण को रोकती है, जैसे कि फोर्जिंग प्रेस और ब्लास्ट फर्नेस में, जहां दैनिक भार 8 टन/मीटर² से अधिक होता है। चरम परिस्थितियों के लिए सामग्री चयन दिशानिर्देश ऐसी मजबूती पर जोर देते हैं ताकि अनियोजित बंद होने को कम किया जा सके।

सीमेंट किल्न जैसे उच्च संघर्षण वाले क्षेत्रों में पहनने के प्रति प्रतिरोध

घूर्णी सीमेंट किल्न में, अग्नि-ईंटें कच्चे मील के अपघर्षण के संपर्क में आने पर सामान्य एल्यूमिना-सिलिका अग्निरोधी सामग्री की तुलना में 60% कम पहनने की दर दर्शाती हैं। इनका सघन क्रिस्टलीय मैट्रिक्स 2–5 मीटर/सेकंड की गति से यात्रा करने वाले कणों के कारण होने वाले अपरदन का प्रतिरोध करता है।

ऊष्मीय झटका प्रतिरोध: चक्रीय संचालन में दरारों को रोकना

800°C/घंटा से अधिक तापमान परिवर्तन का सामना कर रहे ग्लास टैंक रीजनरेटर में, अग्नि-ईंटें 500 से अधिक थर्मल चक्रों के बाद 98% संरचनात्मक अखंडता बनाए रखती हैं, जबकि मानक ईंटों की तुलना में यह 72% है। गैर-लौह धातु विज्ञान में 2023 के एक अध्ययन में दिखाया गया कि ये ईंटें उद्योग औसत की तुलना में दरारों के फैलाव को 83% तक कम कर देती हैं।

हमारी अग्नि-ईंट के सूत्रीकरण से उखड़न (spalling) में 40% की कमी आती है (आंतरिक परीक्षण डेटा)

विशिष्ट सामग्री थर्मल संक्रमण के दौरान चरण स्थिरता में सुधार करती है, ASTM C1138 परीक्षण में 92/100 के उखड़न प्रतिरोध सूचकांक को प्राप्त करती है। इसके परिणामस्वरूप ऑक्सीजन भट्टियों में पारंपरिक मैग्नीशिया-क्रोम ईंटों की तुलना में 22 महीने के सेवा जीवन में वृद्धि होती है।

कठोर परिस्थितियों में उत्कृष्ट संक्षारण और रासायनिक प्रतिरोध

औद्योगिक भट्टियों में धातुमल के संपर्क और रासायनिक क्षरण का सामना करना

उच्च-प्रदर्शन वाली अग्नि-ईंटें पिघले धातुमल और प्रतिक्रियाशील रासायनिक उप-उत्पादों का प्रतिरोध करती हैं, जो एक संरक्षी क्षारीय बाधा बनाने वाले सिरेमिक मैट्रिक्स के कारण होता है। यह अभियांत्रिकृत प्रतिरोध पारंपरिक अग्निरोधी सामग्री (MDPI 2024) की तुलना में रासायनिक क्षरण को 60% तक कम कर देता है, जो उन अपशिष्ट ऊर्जा संयंत्रों में आदर्श हैं जहां अम्लीय धुआं गैसें और क्षारीय राख एक साथ मौजूद होते हैं।

अम्लीय और क्षारीय भट्टी की अस्तर में प्रदर्शन

आधुनिक सूत्रीकरण pH के चरम स्तरों में स्थिरता बनाए रखता है:

| स्थिति | परीक्षण वातावरण | सामग्री अपक्षय दर |

|---|---|---|

| अम्लीय | 48% H₂SO₄ @ 400°C | <0.8 mm/year |

| बुनियादी | CaO-समृद्ध धातुमल @ 1450°C | <1.2 मिमी/वर्ष |

ये परिणाम रासायनिक निष्क्रियता और तापीय स्थिरता के बीच संतुलन बनाए रखने वाले अनुकूलित सिलिका-एल्यूमिना अनुपात के परिणाम हैं।

केस स्टडी: लौह एवं इस्पात लैडल में विस्तारित सेवा आयु

2023 में एक प्रमुख इस्पात उत्पादक के साथ किए गए क्षेत्र परीक्षण में पाया गया कि आग-रोधी ईंटों से लाइन किए गए लैडल 4,200 थर्मल साइकल तक चले, जो पिछली सामग्री की तुलना में 32% अधिक था। इस समाधान से भट्टी में वार्षिक बंदी 18% तक कम हो गई और पिघली धातु के प्रवेश के कारण होने वाली अकाल मृत्यु खत्म हो गई। प्रमुख कारक निम्न हैं:

- गाला प्रवेश को न्यूनतम करने वाली अनुकूलित छिद्र संरचना

- लौह ऑक्साइड को निष्क्रिय करने वाले प्रतिक्रियाशील सामग्री संवर्धक

- लक्षित रासायनिक प्रतिरोध के लिए बहु-स्तरीय क्षेत्रीकरण

तांबा धातुकर्म और कांच टैंक अनुप्रयोगों में भी समान सुधार की सूचना मिली है, जहां कठोर परिस्थितियों के तहत रखरखाव अंतराल 6 से 9 महीने तक बढ़ गए हैं।

अनुकूलन और प्रमुख उद्योगों में सिद्ध अनुप्रयोग

जटिल भट्टी डिजाइनों के लिए अनुकूलित आग-रोधी ईंट आकार और माप

परिष्कृत अग्नि-प्रतिरोधी ईंटें अब जटिल भट्टियों की ज्यामिति के लिए आवश्यक हो गई हैं। अनुकूलित आयामों वाली ईंटों में विशेष किनारों और वक्रता के साथ वृत्ताकार किल्नों और संकुचित दहन कक्षों में मोर्टार अंतराल को कम किया जाता है, जिससे मानक आयताकार ईंटों की तुलना में 12–18% तक ऊष्मा क्षरण कम होता है (थर्मल इंजीनियरिंग जर्नल 2023)।

बॉयलर, किल्न और अपशिष्ट से ऊर्जा तक के लिए अनुकूलित समाधान

उद्योग-विशिष्ट सूत्रीकरण विशिष्ट तापीय और रासायनिक चुनौतियों का सामना करते हैं:

- बॉयलर प्रणाली : उच्च-एल्यूमिना वाले संस्करण कोयला आधारित संयंत्रों में उड़न राख संक्षारण का प्रतिरोध करते हैं

- सिरेमिक किल्न : निम्न-तापीय-द्रव्यमान वाली ईंटें त्वरित दहन चक्र को सक्षम करती हैं

- अपशिष्ट भस्मीकरण संयंत्र : अम्ल-प्रतिरोधी संरचनाएं आक्रामक धुआं गैसों का सामना कर सकती हैं

47 अपशिष्ट से ऊर्जा सुविधाओं के 2022 के अध्ययन में पाया गया कि अनुकूलित अग्नि-ईंटें सामान्य विकल्पों की तुलना में अस्तर के जीवनकाल में 22 महीने की वृद्धि करती हैं।

इस्पात, एल्यूमीनियम, सीमेंट और उभरते क्षेत्रों में अनुप्रयोग

पारंपरिक उद्योगों के अलावा, अनुकूलित अग्नि-रोधी ईंटें उभरती हुई तकनीकों का समर्थन करती हैं:

- हाइड्रोजन उत्पादन ऊट्रा-घनी ईंटें अपचायक वातावरण का सामना कर सकती हैं

- बैटरी रीसायक्लिंग धातु रिकवरी भट्टियों के लिए बेहतर उष्मीय आघात प्रतिरोध में वृद्धि

- कार्बन कैप्चर सिस्टम cO₂ संधारण में सहायता के लिए संशोधित छिद्रता संरचनाएं

यह विकास अग्नि-रोधी ईंटों को पारंपरिक औद्योगिक प्रक्रियाओं और अगली पीढ़ी की ग्रीन इंफ्रास्ट्रक्चर दोनों में महत्वपूर्ण घटक के रूप में स्थापित करता है।

अक्सर पूछे जाने वाले प्रश्न

औद्योगिक भट्टियों में अग्नि-रोधी ईंटों के उपयोग के मुख्य लाभ क्या हैं?

अग्नि-रोधी ईंटें अद्वितीय उष्मीय इन्सुलेशन प्रदान करती हैं, जिससे पारंपरिक अग्नि-रोधी सामग्री की तुलना में 50-65% तक ऊर्जा नुकसान कम हो जाता है। ये ईंटें उष्मा संधारण में भी उत्कृष्टता दिखाती हैं, जिससे तापमान की बहाली तेज होती है और ईंधन लागत में काफी कमी आती है।

उच्च तापमान स्थितियों में अग्नि-रोधी ईंटें कैसे काम करती हैं?

अग्नि ईंटें 1700°C तापमान तक संरचनात्मक अखंडता बनाए रखती हैं और अत्यधिक गर्मी के लंबे समय तक संपर्क में रहने पर भी विरूपण का प्रतिरोध करती हैं। इनकी एल्यूमिना-सिलिकेट संरचना औद्योगिक परिस्थितियों में उत्कृष्ट प्रदर्शन करने में सक्षम बनाती है।

क्या अग्नि ईंटें औद्योगिक परिवेश में रासायनिक संपर्क का प्रतिरोध कर सकती हैं?

हां, अग्नि ईंटें पिघले हुए स्लैग और प्रतिक्रियाशील उप-उत्पादों से होने वाले रासायनिक क्षरण का प्रतिरोध करती हैं, सुरक्षात्मक बाधाओं का निर्माण करती हैं जो रासायनिक क्षति को कम करती हैं। वे अम्लीय और क्षारीय दोनों परिवेशों में अच्छा प्रदर्शन करती हैं।

विशिष्ट औद्योगिक आवश्यकताओं के लिए अग्नि ईंटों को कितना अनुकूलित किया जा सकता है?

अग्नि ईंटों को जटिल भट्टियों के डिज़ाइन के लिए अनुकूलित किया जा सकता है, विशिष्ट आवश्यकताओं के अनुसार आकार और किनारों के साथ, मोर्टार अंतराल को कम करने और तापीय दक्षता में सुधार करने के लिए।