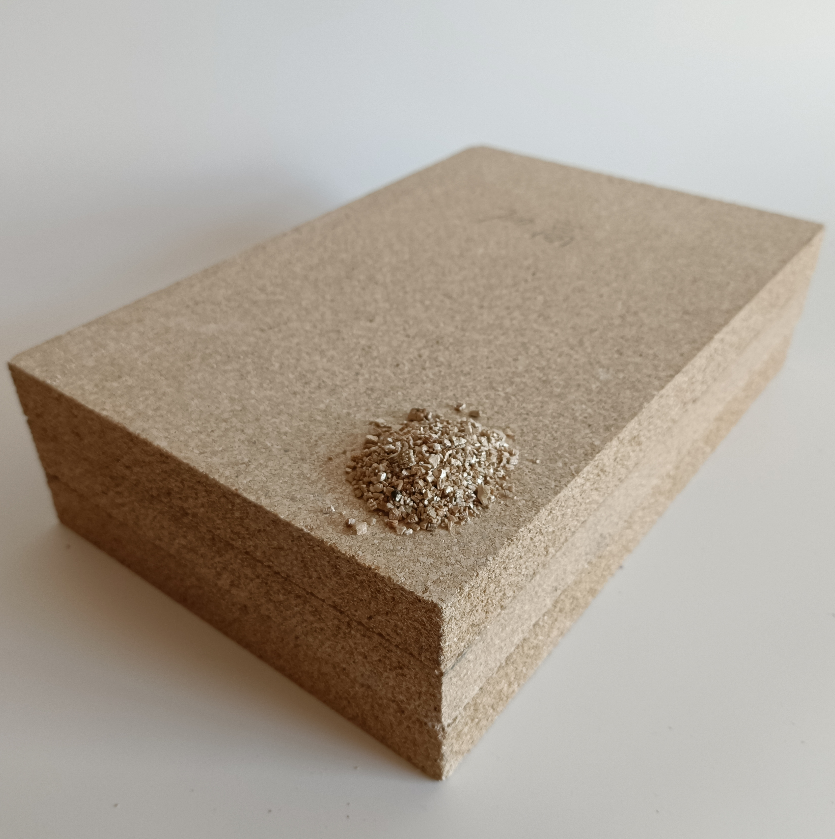

Niespotykana izolacja termiczna i efektywność energetyczna

Piecze przemysłowe tracą do 30% ciepła przez niewystarczającą izolację, co rocznie kosztuje producentów średnio 740 tys. dolarów marnowanej energii (Ponemon 2023). Cegły ogniotrwałe o wysokiej wydajności rozwiązują ten problem dzięki bardzo niskiej przewodności termicznej (0,25–0,35 W/mK), tworząc solidne bariery termiczne, które zmniejszają transfer ciepła o 50–65% w porównaniu do konwencjonalnych materiałów ogniotrwałych.

Jak izolacja cegłami ogniotrwałymi minimalizuje straty energii w przemyśle

Klocki ogniotrwałe posiadają mikroskopijne kieszonki powietrzne, które spowalniają przenikanie ciepła przez konwekcję, a mimo to zachowują wytrzymałość konstrukcyjną. Badania przeprowadzone przez ASM International w zeszłym roku wykazały, że nowe przemysłowe klocki ogniotrwałe utrzymują ciepło o 38% dłużej w porównaniu do tradycyjnych bloków ogniotrwałych podczas testów w piecach ceramicznych działających w temperaturze około 1400 stopni Celsjusza. Lepsza izolacja oznacza, że piece mogą szybciej osiągać odpowiednią temperaturę po ponownym zamknięciu drzwi, na przykład po załadowaniu lub rozładowaniu. Dodatkowo, fabryki oszczędzają od 12 do 18% kosztów paliwa podczas ciągłej pracy, ponieważ klocki te nie pozwalają uciekać dużej ilości ciepła.

Klocki izolacyjne ogniotrwałe kontra standardowe materiały ogniotrwałe: porównanie wydajności

| Nieruchomości | Klocki izolacyjne ogniotrwałe | Standardowe materiały ogniotrwałe |

|---|---|---|

| Przewodność cieplna | 0,3 W/mK | 1,2 W/mK |

| Gęstość | 650 kg/m³ | 2200 kg/m³ |

| Strata energii (cykl 24h) | 14% | 32% |

| Temperatura pracy | 1650°C | 1600°C |

Dane z ACerS 2023 Refractory Materials Benchmark

Studium przypadku: Oszczędności energii w piecach do rafinacji aluminium

Główny producent aluminium zrealizował 22% roczne zmniejszenie zużycia paliwa po modernizacji pieców rafinacyjnych zaawansowanymi obłożeniami z cegły ogniotrwałej. Kosztująca 2,1 mln USD modernizacja zwróciła się w ciągu 16 miesięcy dzięki rocznej oszczędności gazu ziemnego wynoszącej 19 000 MMBtu, 83 mniejszym godzinom konserwacji palników oraz przedłużeniu żywotności kampanii pieca z 3 do 5 lat.

Długoterminowe korzyści finansowe dzięki doskonałemu utrzymaniu ciepła

Operatorzy wykorzystujący termo-zoptymalizowane cegły ogniotrwałe zgłaszają 7-letnie całkowite oszczędności w wysokości 4,8 mln USD na piec (Energy Star 2024), wynikające z:

- Obniżonych kosztów energii (53% oszczędności)

- Mniejszych wydatków na zakup certyfikatów węglowych (22%)

- Dłuższych interwałów konserwacyjnych (19%)

- Zwiększonego czasu pracy produkcyjnej (6%)

Przy okresach zwrotu inwestycji poniżej 24 miesięcy w większości zastosowań przemysłowych, nowoczesna izolacja z cegły ogniotrwałej zapewnia zarówno natychmiastowe zyski efektywnościowe, jak i dziesięcioleciowe korzyści finansowe.

Niezawodna praca w wysokiej temperaturze do 1700°C

Odporność cieplna cegły ogniotrwałej w ekstremalnych warunkach przemysłowych

Cegły ogniotrwałe zachowują integralność konstrukcyjną w temperaturach do 1700°C – przewyższając standardowe materiały ogniotrwałe o 35% w przemysłowych testach obciążenia termicznego. Taka wydajność wynika z kompozycji glinowo-krzemionkowej, która opiera się odkształceniom przy długotrwałym narażeniu na ciekłe metale i gazy spalinowe.

Stabilność podczas ciągłego cyklicznego ogrzewania w piecach do podgrzewania stali

W piecach do podgrzewania stali występują gwałtowne zmiany temperatury, które wahają się między 600 a 1300 stopniami Celsjusza co godzinę podczas załadunku i rozładunku partii. Specjalne cegły ogniotrwałe używane w tych systemach mają bardzo niski współczynnik rozszerzalności termicznej, około 0,6 procenta nawet w ekstremalnych temperaturach dochodzących do 1600 stopni, co pomaga zapobiegać pękania i uszkodzenia w złączach, gdzie cegły stykają się ze sobą. Najnowsze badania opublikowane w 2023 roku wykazały również istotne korzyści. Zakłady, które przeszły na te zaawansowane cegły, odnotowały niemal o połowę mniej przerw konserwacyjnych w ciągu pięciu lat w porównaniu do zakładów nadal stosujących starsze materiały wykończeniowe. Taka niezawodność stanowi ogromną różnicę dla ciągłych procesów przemysłowych.

Trend przemysłowy: Rosnące zapotrzebowanie na cegły ogniotrwałe do ekstremalnie wysokich temperatur

Ponieważ huty szkła i przemysłu lotniczego pracują w temperaturach powyżej 1650°C, popyt na zaawansowane cegły ogniotrwałe wzrósł o 22% rocznie od 2020 roku (Global Refractories Report 2024). Ten wzrost jest zgodny z surowszymi przepisami dotyczącymi emisji, które sprzyjają materiałom umożliwiającym czystsze procesy w wysokiej temperaturze.

Główne zalety w temperaturze 1700°C:

- Zachowanie wytrzymałości na ściskanie: 82% wartości pierwotnej

- Przewodność cieplna: <1,2 W/m·K

- Trwały zmiany liniowe: +0,3% po 100 godzinach

Doskonała trwałość: Wytrzymałość mechaniczna i odporność na wstrząsy termiczne

Wysoka wytrzymałość mechaniczna przy obciążeniu przemysłowym i ścieraniu

Cegły ogniotrwałe przemysłowe wytrzymują wytrzymałość na ściskanie przekraczającą 45 MPa – ponad dwa razy więcej niż standardowe materiały ogniotrwałe. Ta wytrzymałość zapobiega odkształceniom w warunkach dużych obciążeń, takich jak prasy kowalskie i wielkie piece, gdzie dobowe obciążenia przekraczają 8 ton/m². Wskazówki doboru materiałów do ekstremalnych warunków podkreślają taką trwałość, aby zmniejszyć nieplanowane przestoje.

Odporność na zużycie w miejscach o dużym ścieraniu, takich jak piece cementowe

W obrotowych piecach cementowych cegły ogniotrwałe wykazują 60% niższe zużycie niż tradycyjne materiały żaruodporne alumino-krzemowe przy wystawieniu na ścieranie przez surową mieszankę. Ich gęsta krystaliczna struktura opiera się erozji spowodowanej cząstkami poruszającymi się z prędkością 2–5 m/s.

Odporność na wstrząsy termiczne: Zapobieganie pękania w cyklach pracy

W regeneratorach zbiorników szklanych, gdzie zmiany temperatury przekraczają 800°C/godz., cegły ogniotrwałe zachowują 98% integralności konstrukcyjnej po 500+ cyklach termicznych, w porównaniu do 72% dla standardowych cegieł. Badanie z 2023 roku w przemyśle hutniczym nieżelaznym wykazało, że cegły te zmniejszyły rozprzestrzenianie się pęknięć o 83% w porównaniu do średnich w branży.

Nasza receptura cegły ogniotrwałej zmniejsza odprawywanie o 40% (dane wewnętrznych testów)

Dodatki własnościowe zwiększają stabilność faz podczas przejść termicznych, osiągając indeks odporności na odprawywanie na poziomie 92/100 w teście ASTM C1138. Skutkuje to przedłużeniem czasu eksploatacji o 22 miesiące w piecach tlenowych w porównaniu do tradycyjnych cegieł magnezjowo-chromowych.

Wyjątkowa odporność na korozję i działanie chemiczne w trudnych warunkach

Odporność na działanie żużla i zużycie chemiczne w piecach przemysłowych

Wysokowydajne cegły ogniotrwałe odporne na ciekły żużel i reaktywne produkty uboczne chemiczne dzięki ceramycznej macierzy, która tworzy ochronne bariery alkaliczne. Zaprojektowana odporność zmniejsza zużycie chemiczne o do 60% w porównaniu do tradycyjnych materiałów ogniotrwałych (MDPI 2024), co czyni je idealnym wyborem dla spalarni odpadów, gdzie kwaśne gazy spalinowe i bogate w alkalia popioły współistnieją.

Właściwości w kwaśnych i zasadowych obłożeniach pieców

Nowoczesne składy zapewniają stabilność w skrajnych wartościach pH:

| Kondycji | Środowisko testowe | Szybkość degradacji materiału |

|---|---|---|

| Kwasowy | 48% H₂SO₄ @ 400°C | <0,8 mm/rok |

| Podstawowy | Żużel bogaty w CaO @ 1450°C | <1,2 mm/rok |

Te wyniki wynikają z zoptymalizowanych stosunków krzemionka-alumina, które zapewniają równowagę między obojętnością chemiczną a stabilnością termiczną.

Studium przypadku: Wydłużony okres użytkowania w kadziach stalowniczych

Badania terenowe z 2023 roku przeprowadzone u czołowego producenta stali wykazały, że kadzie wyłożone cegłami ogniotrwałymi wytrzymały 4200 cykli termicznych zanim wymagana była ponowna wykładzina – o 32% dłużej niż poprzednie materiały. Rozwiązanie zmniejszyło roczne przestoje pieców o 18% i wyeliminowało przedwczesne uszkodzenia spowodowane przedostawaniem się metalu roztopionego. Główne czynniki to:

- Zoptymalizowana struktura porów minimalizująca przenikanie żużla

- Dodatki reaktywne neutralizujące tlenki żelaza

- Strefowanie wielowarstwowe dla zwiększonej odporności chemicznej

Podobne udoskonalenia zostały zgłoszone w hutnictwie miedzi i w aplikacjach zbiorników szklarskich, gdzie interwały konserwacyjne wydłużyły się z 6 do 9 miesięcy w trudnych warunkach.

Dostosowanie i sprawdzone zastosowania w kluczowych gałęziach przemysłu

Cegły ogniotrwałe o niestandardowych kształtach i rozmiarach dla złożonych konstrukcji pieców

Dokładnie zaprojektowane cegły ogniotrwałe stały się teraz nieodzowne dla złożonych geometrii pieców. Cegły o indywidualnych wymiarach z dopasowanymi krawędziami i krzywiznami minimalizują szczeliny fugowe w piecach okrągłych i komorach spalających stożkowych, zmniejszając ucieczkę ciepła o 12–18% w porównaniu do standardowych jednostek prostokątnych (Thermal Engineering Journal 2023).

Rozwiązania dopasowane do indywidualnych potrzeb dla kotłów, pieców i spalarni odpadów z wykorzystaniem energii

Formuły dostosowane do specyfiki branżowego rozwiązują unikalne wyzwania termiczne i chemiczne:

- Systemy kotłowe : Warianty o wysokiej zawartości glinu odporniejsze na korozję popiołu w elektrowniach węglowych

- Pieck ceramiczne : Cegły o niskiej masie termicznej pozwalają na szybsze cykle palenia

- Spalarnie odpadów : Kompozycje odporne na działanie kwasów wytrzymują agresywne gazy spalinowe

Badanie z 2022 roku przeprowadzone w 47 zakładach przetwarzania odpadów na energię wykazało, że zastosowanie cegieł ogniotrwałych dopasowanych do potrzeb przedsiębiorstwa wydłużyło żywotność obicia o 22 miesiące w porównaniu z alternatywami ogólnymi.

Zastosowania w Stali, Aluminium, Cemenie i Nowych Sektorach

Poza tradycyjnymi branżami, specjalistyczne cegły ogniotrwałe wspierają nowe technologie:

- Produkcja wodoru : Cegły ultra-gęste wytrzymują atmosfery redukujące

- Recykling Baterii : Zwiększone odporność na wstrząsy termiczne dla pieców do odzysku metali

- Systemy Uwodnienia Węgla : Zmodyfikowana struktura porowatości sprzyja zatrzymaniu CO₂

Ten rozwój umieszcza cegły ogniotrwałe jako kluczowe elementy zarówno w tradycyjnych procesach przemysłowych, jak i w nowoczesnej zielonej infrastrukturze.

Często zadawane pytania

Jaki są główne zalety stosowania cegieł ogniotrwałych w piecach przemysłowych?

Cegły ogniotrwałe oferują wyjątkową izolację termiczną, zmniejszając straty energii o 50-65% w porównaniu z konwencjonalnymi materiałami ogniotrwałymi. Zapewniają również doskonałe utrzymanie ciepła, umożliwiając szybsze odzyskiwanie temperatury i znaczne obniżenie kosztów paliwa.

Jak cegły ogniotrwałe działają w warunkach wysokiej temperatury?

Cegły ogniotrwałe zachowują integralność konstrukcyjną w temperaturach do 1700°C, opierając się odkształceniom przy długotrwałym działaniu ekstremalnego ciepła. Ich skład glinowo-krzemowy umożliwia doskonałe działanie w warunkach przemysłowych.

Czy cegły ogniotrwałe mogą wytrzymać działanie chemiczne w środowiskach przemysłowych?

Tak, cegły ogniotrwałe odpornie działają na zużycie chemiczne ze strony żużlu oraz reaktywnych produktów ubocznych, tworząc bariery ochronne, które zmniejszają degradację chemiczną. Działają skutecznie zarówno w środowiskach kwaśnych, jak i zasadowych.

W jakim stopniu cegły ogniotrwałe można dopasować do konkretnych potrzeb przemysłowych?

Cegły ogniotrwałe można projektować indywidualnie dla złożonych konstrukcji pieców, z dopasowanymi krawędziami i rozmiarami dostosowanymi do konkretnych wymagań, co zmniejsza szczeliny spoinowe i poprawia efektywność cieplną.

Spis treści

-

Niespotykana izolacja termiczna i efektywność energetyczna

- Jak izolacja cegłami ogniotrwałymi minimalizuje straty energii w przemyśle

- Klocki izolacyjne ogniotrwałe kontra standardowe materiały ogniotrwałe: porównanie wydajności

- Studium przypadku: Oszczędności energii w piecach do rafinacji aluminium

- Długoterminowe korzyści finansowe dzięki doskonałemu utrzymaniu ciepła

- Niezawodna praca w wysokiej temperaturze do 1700°C

-

Doskonała trwałość: Wytrzymałość mechaniczna i odporność na wstrząsy termiczne

- Wysoka wytrzymałość mechaniczna przy obciążeniu przemysłowym i ścieraniu

- Odporność na zużycie w miejscach o dużym ścieraniu, takich jak piece cementowe

- Odporność na wstrząsy termiczne: Zapobieganie pękania w cyklach pracy

- Nasza receptura cegły ogniotrwałej zmniejsza odprawywanie o 40% (dane wewnętrznych testów)

- Wyjątkowa odporność na korozję i działanie chemiczne w trudnych warunkach

- Dostosowanie i sprawdzone zastosowania w kluczowych gałęziach przemysłu

-

Często zadawane pytania

- Jaki są główne zalety stosowania cegieł ogniotrwałych w piecach przemysłowych?

- Jak cegły ogniotrwałe działają w warunkach wysokiej temperatury?

- Czy cegły ogniotrwałe mogą wytrzymać działanie chemiczne w środowiskach przemysłowych?

- W jakim stopniu cegły ogniotrwałe można dopasować do konkretnych potrzeb przemysłowych?