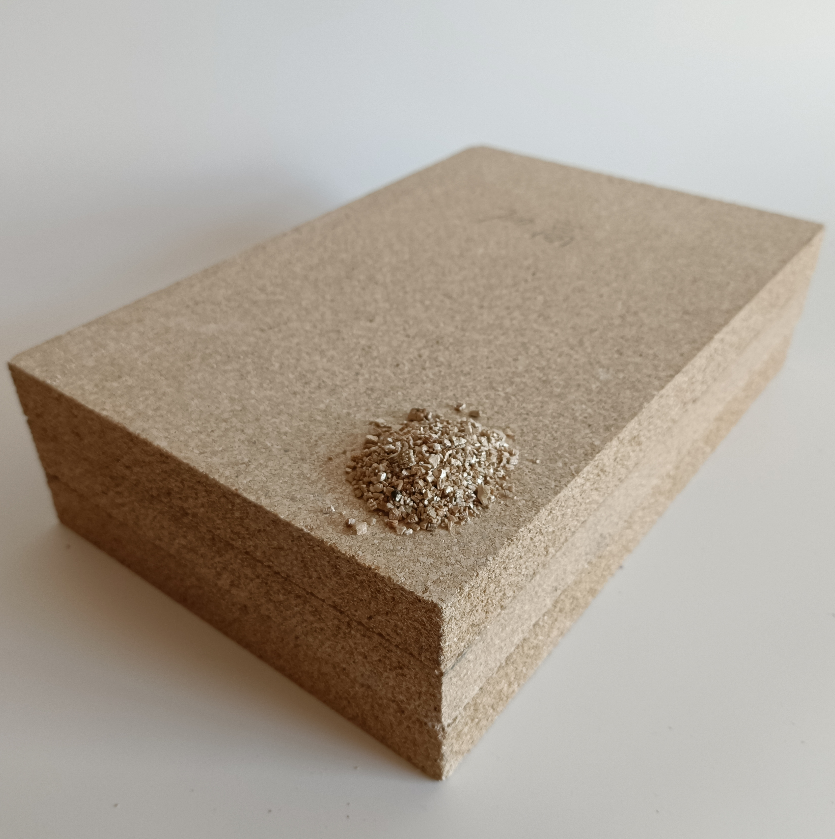

Oöverträffad värmeisolering och energieffektivitet

Industriugnar förlorar upp till 30% av sin värme på grund av otillräcklig isolering, vilket kostar tillverkare i genomsnitt 740 000 dollar årligen i slösad energi (Ponemon 2023). Eldstensbrickor med hög prestanda löser detta problem genom extremt låg värmeledningsförmåga (0,25–0,35 W/mK), vilket skapar robusta värmespärrar som minskar värmeöverföringen med 50–65% jämfört med konventionella oxfyllda material.

Hur eldstensisolerings minimerar industriell energiförlust

Brandmursten har dessa små luftfickor inbyggda i dem som faktiskt saktar ner hur värme rör sig genom konvektion, men de håller ändå strukturellt. Vid tester i keramugnar som går varma vid cirka 1400 grader Celsius höll de nyare industriella brandmurstenen värmen 38 procent längre jämfört med gamla refraktära block enligt forskning från ASM International förra året. Den bättre isoleringen innebär att ugnar kan komma tillbaka till rätt temperatur mycket snabbare efter att någon öppnat dörren för pålastning eller lossning. Dessutom spar fabriker mellan 12 och 18 procent på bränslekostnader när de körs kontinuerligt eftersom dessa stenar helt enkelt inte släpper ut lika mycket värme.

Isolerande brandmurstenar mot standardmateria - en prestandajämförelse

| Egenskap | Isolerande brandmurstenar | Standardrefraktärer |

|---|---|---|

| Värmekonduktivitet | 0,3 W/mK | 1,2 W/mK |

| Densitet | 650 kg/m³ | 2200 kg/m³ |

| Energiförlust (24-timmars cykel) | 14% | 32% |

| Tjänstemperatur | 1650°C | 1600°C |

Data från ACerS 2023 Refractory Materials Benchmark

Fallstudie: Energieffektivisering i aluminiumsmältugnar

En primär aluminiumproducent uppnådde en årlig bränslereduktion på 22% efter att ha rustat upp smältugnar med avancerade eldstålsbrickor. Uppgraderingen som kostade 2,1 miljoner dollar betalade sig på 16 månader genom årliga naturgasbesparingar på 19 000 MMBtu, 83 färre timmar med brännarunderhåll och en förlängd ugnslivslängd från 3 till 5 år.

Långsiktiga kostnadsfördelar från överlägsen värmelagring

Operatörer som använder värmeoptimerade eldstålsbrickor rapporterar totala besparingar över 7 år på 4,8 miljoner dollar per ugn (Energy Star 2024), vilket drivs av:

- Minskade energikostnader (53% av besparingarna)

- Lägre kostnader för koldioxidcertifikat (22%)

- Förlängda underhållsintervall (19%)

- Ökad produktionstid (6%)

Med återbetalningsperioder under 24 månader i de flesta industriella tillämpningar levererar modern eldstensisolering både omedelbara effektivitetsvinster och ekonomiska avkastningar som sträcker sig över årtionden.

Pålitlig högtemperaturprestanda upp till 1700°C

Brandstens motstånd mot värme vid extrema industriella förhållanden

Brandstenar behåller sin strukturella integritet vid temperaturer upp till 1700°C – vilket överstiger standardrefraktära material med 35 % i branschens standardtester för termisk belastning. Denna prestanda beror på aluminiumsilikatsammansättningar som motstår deformation vid långvarig exponering för smält metall och förbränningsgaser.

Stabilitet vid kontinuerlig termisk cykling i stålhetningsugnar

Stålomsättningsugnar utsätts för dramatiska temperaturskillnader som varierar mellan 600 och 1300 grader Celsius varje timme när laddningar lastas och töms. De särskilda eldstålsmurstenar som används i dessa system har mycket låg termisk expansionshastighet, cirka 0,6 procent även vid extrema temperaturer på 1600 grader, vilket hjälper till att förhindra sprickbildning och skador vid fogarna där stenarna möts. Nyligen forskning publicerad 2023 visade också på betydande fördelar. Fabriker som bytte till dessa avancerade murstenar såg nästan hälften så många driftavbrott under en femårsperiod jämfört med anläggningar som fortfarande använder äldre beläggningsmaterial. Denna typ av tillförlitlighet gör all skillnad för kontinuerliga industriella operationer.

Branschtrend: Ökad efterfrågan på eldstålsmurstenar för ultra-höga temperaturer

Eftersom glas- och flygindustrins gjuterier arbetar vid temperaturer över 1650°C har efterfrågan på avancerade eldstensmursten ökat med 22% årligen sedan 2020 (Global Refractories Report 2024). Denna tillväxt är i linje med strängare regler för utsläpp, vilket gynnar material som möjliggör renare och högtemperatursprocesser.

Viktiga fördelar vid 1700°C:

- Behållning av tryckhållfasthet: 82% av ursprungsvärdet

- Värmekonduktivitet: <1,2 W/m·K

- Permanent linjär förändring: +0,3% efter 100 timmar

Överlägsen hållbarhet: Mekanisk hållfasthet och motståndskraft mot termisk chock

Hög mekanisk hållfasthet under industriell belastning och nötning

Industriella eldstensmursten tål tryckhållfastheter som överstiger 45 MPa – mer än dubbelt så hög som hos vanliga refraktära material. Denna hållfasthet förhindrar deformation i högbelastade miljöer som smidespressar och masugnar, där dagliga belastningar överstiger 8 ton/m². Materialvalsguider för extrema förhållanden betonar en sådan robusthet för att minska oplanerat stopp.

Nötningstålighet i högnötningsområden som cementugnar

I roterande cementugnar uppvisar eldstenssten 60 % lägre slitage än konventionella aluminium-silika-refrakter vid exponering för råvaruabrasion. Dess täta kristallina struktur motstår erosion från partiklar som rör sig med hastigheter på 2–5 m/s.

Motstånd mot termisk chock: Förhindra sprickbildning vid cykliska operationer

I glasdegelregeneratorer som utsätts för temperaturförändringar som överstiger 800 °C/timme behåller eldstenssten 98 % strukturell integritet efter 500+ termiska cykler, jämfört med 72 % för standardstenar. En studie från 2023 inom icke-järnmetallurgi visade att dessa stenar minskade sprickutbredning med 83 % jämfört med branschgenomsnittet.

Vår eldstensformulering minskar flagningsbildning med 40 % (intern testdata)

Egna tillsatsmedel förbättrar fasstabiliteten under termiska övergångar och uppnår ett flagningsmotståndsindex på 92/100 i ASTM C1138-testning. Detta resulterar i en livslängd som förlängs med 22 månader i basiska syrsalsugnar jämfört med traditionella magnesiakromstenar.

Utmärkt korrosions- och kemikaliemotstånd i hårda miljöer

Motstår slaggpåverkan och kemiskt slitage i industriugnar

Högpresterande eldstensmurstenar motstår smält slagg och reaktiva kemiska biprodukter tack vare en keramisk matris som bildar skyddande alkaliska barriärer. Denna konstruerade motståndskraft minskar det kemiska slitage med upp till 60 % jämfört med traditionella refraktära material (MDPI 2024), vilket gör dem idealiska för avfallsförbränningsanläggningar där sura avgaser och alkalirika askor samexisterar.

Prestanda i både sura och basiska ugnsmurar

Modern formulering bevarar stabilitet över pH-extremvärden:

| Skick | Testmiljö | Materialnedbrytningshastighet |

|---|---|---|

| Syrlig | 48 % H₂SO₄ @ 400 °C | <0,8 mm/år |

| Grundläggande | CaO-rik slagg @ 1450 °C | <1,2 mm/år |

Dessa resultat beror på optimerade kisel-alumina-kvoter som balanserar kemisk tröghet med termisk stabilitet.

Case Study: Förlängd livslängd i järn- och stålkärl

En fältstudie från 2023 med en ledande ståltillverkare visade att kärl med föringsmursten klarade 4 200 termiska cykler innan ommurning – 32 % längre livslängd än tidigare material. Lösningen minskade den årliga ugnspausen med 18 % och eliminerade tidiga skador orsakade av smält metallinfiltrering. Nyckelfaktorer inkluderar:

- Optimerad porstruktur som minimerar slaggpenetration

- Reaktiva tillsatsser som neutraliserar järnoxider

- Flerskiktszonindelning för målmedveten kemisk motståndskraft

Liknande förbättringar har rapporterats inom kopparframställning och glasugnstillämpningar, där underhållsintervallen förlängts från 6 till 9 månader under aggressiva förhållanden.

Anpassning och beprövade tillämpningar över nyckelindustrier

Specialtillverkade föringsmurstenar i olika former och storlekar för komplexa ugnskonstruktioner

Precision-engineered eldstensmursten är nu avgörande för komplexa ugngeometrier. Skräddarsydda stenar med anpassade kanter och kurvor minskar fogarna i cirkulära ugnar och koniska förbränningskammare, vilket reducerar värmeförluster med 12–18 % jämfört med standardrektangulära stenar (Thermal Engineering Journal 2023).

Skräddarsydda lösningar för kedlar, ugnar och avfallsförbränningsanläggningar

Branschspecifika sammansättningar hanterar unika termiska och kemiska utmaningar:

- Kedelsystem : Hög-aluminahaltiga varianter motstår flygaskkorrosion i koleldade anläggningar

- Keramugnar : Lågtermisk massa möjliggör snabbare bränningscykler

- Avfallsförbränning : Syreresistenta sammansättningar tål aggressiva avgaser

En 2022 årsstudie av 47 energi från avfall-anläggningar visade att skräddarsydda eldstensmursten förlängde föringarnas livslängd med 22 månader jämfört med generiska alternativ.

Tillämpningar inom stål-, aluminium-, cement- och nystartande sektorer

Utöver traditionella industrier stödjer anpassade eldstensmurar nystartande tekniker:

- Vätgasproduktion : Ultra-täta stenar tål reducerande atmosfärer

- Batterirecykling : Förbättrad motståndskraft mot termisk chock för metallsågningsugnar

- Koldioxidinfångningssystem : Modifierade porositetsstrukturer hjälper till med CO₂-inneslutning

Denna utveckling placerar eldstensmurar som kritiska komponenter i både etablerade industriella processer och grön infrastruktur av nästa generation.

Vanliga frågor

Vilka är de viktigaste fördelarna med att använda eldstensmurar i industriugnar?

Eldstensmurar erbjuder exceptionell termisk isolering, vilket minskar energiförluster med 50–65 % jämfört med konventionella eldstensmaterial. De erbjuder också överlägsen värmebevaring, vilket möjliggör snabbare temperaturåterhämtning och betydligt lägre bränslekostnader.

Hur fungerar eldstensmurar under högtemperaturförhållanden?

Brandmursten behåller sin strukturella integritet vid temperaturer upp till 1700°C och tål deformation vid långvarig exponering för extrem värme. Deras aluminasilikatsammansättning gör att de presterar utmärkt i industriella förhållanden.

Kan brandmursten tåla kemikalier i industriella miljöer?

Ja, brandmursten motstår kemisk påverkan från smält slagg och reaktiva biprodukter, och bildar skyddande barriärer som minskar kemisk nedbrytning. De fungerar bra i både sura och basiska miljöer.

Hur anpassningsbara är brandmursten till specifika industriella behov?

Brandmursten kan konstrueras efter specifika krav för komplexa ugnssystem, med anpassade kanter och storlekar som passar exakt och minskar behovet av fog, vilket förbättrar den termiska effektiviteten.

Innehållsförteckning

- Oöverträffad värmeisolering och energieffektivitet

- Pålitlig högtemperaturprestanda upp till 1700°C

- Överlägsen hållbarhet: Mekanisk hållfasthet och motståndskraft mot termisk chock

- Utmärkt korrosions- och kemikaliemotstånd i hårda miljöer

- Anpassning och beprövade tillämpningar över nyckelindustrier

- Vanliga frågor